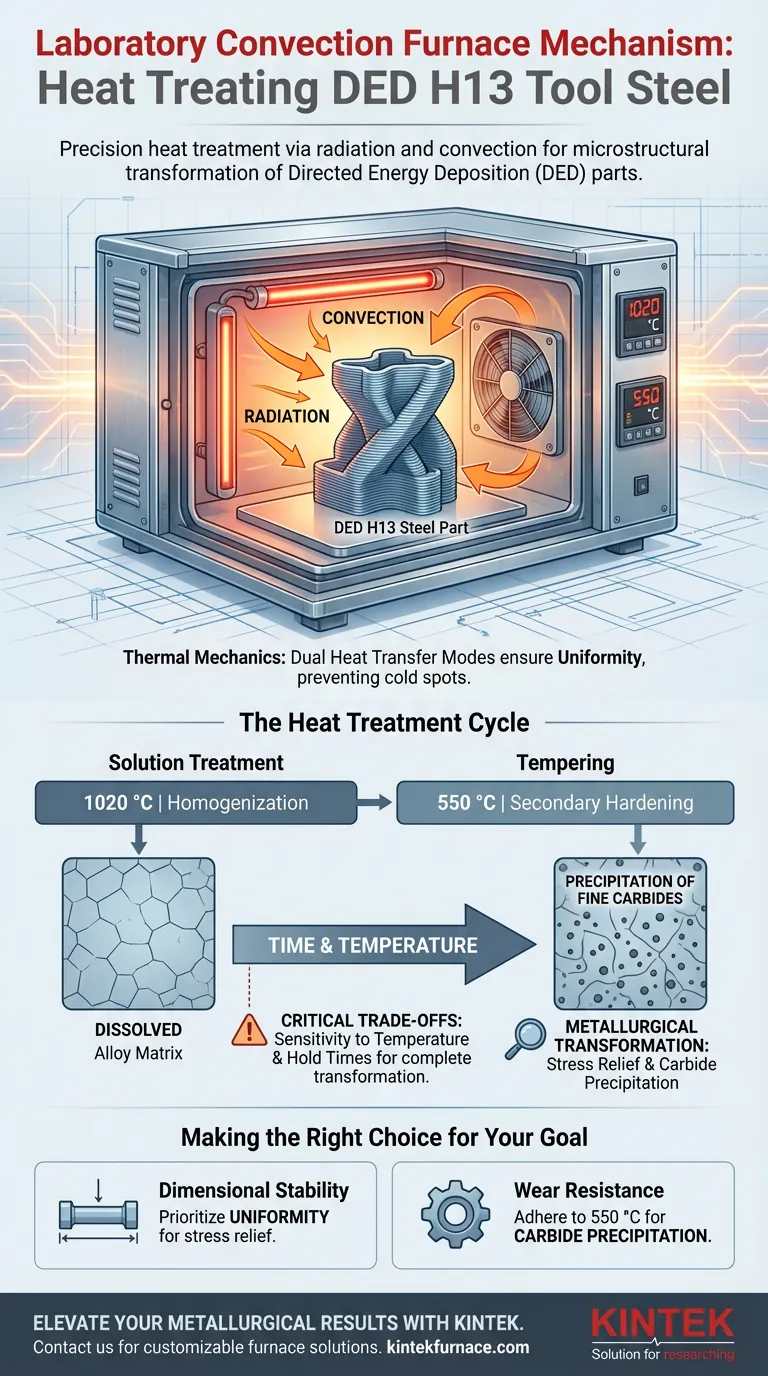

Il meccanismo principale di un forno a convezione da laboratorio opera attraverso una combinazione di irraggiamento e convezione per stabilire un ambiente ad alta temperatura strettamente controllato. Per l'acciaio per utensili H13 prodotto tramite Deposizione di Energia Diretta (DED), questo forno esegue un ciclo termico preciso—specificamente un trattamento in soluzione a 1020 °C e una rinvenimento a 550 °C—per garantire un riscaldamento uniforme in tutto il componente.

Mentre il meccanismo fisico coinvolge il trasferimento termico, lo scopo funzionale è la trasformazione metallurgica. Il forno facilita la precipitazione di carburi fini da una matrice martensitica supersatura, un passaggio critico che allevia le tensioni residue e attiva l'indurimento secondario.

Meccanica Termica del Forno

Modalità di Doppio Trasferimento di Calore

Il forno da laboratorio utilizza due distinti principi fisici per riscaldare l'acciaio H13. L'irraggiamento trasferisce calore direttamente dagli elementi riscaldanti alle superfici del campione, efficace ad alte temperature.

Contemporaneamente, la convezione fa circolare aria o gas riscaldati all'interno della camera. Ciò garantisce che il calore penetri le geometrie complesse spesso presenti nelle parti DED, prevenendo punti freddi che un riscaldamento puramente radiativo potrebbe trascurare.

Garantire l'Uniformità Termica

L'uniformità è l'output critico di questo meccanismo. Le parti DED hanno spesso proprietà anisotrope (dipendenti dalla direzione) a causa del processo di costruzione strato per strato.

Il forno a convezione mitiga questo avvolgendo il campione in un campo termico costante. Ciò garantisce che le modifiche microstrutturali descritte di seguito avvengano uniformemente in tutto il volume dell'acciaio.

Trasformazione Microstrutturale dell'Acciaio H13 DED

Il Ruolo del Trattamento in Soluzione

La prima fase del meccanismo prevede il mantenimento dell'acciaio a 1020 °C. A questa temperatura, l'ambiente del forno consente il trattamento in soluzione.

Questo passaggio prepara la microstruttura omogeneizzando gli elementi di lega all'interno della matrice di acciaio, preparando il terreno per le successive fasi di indurimento.

Il Ruolo del Rinvenimento

Dopo il trattamento in soluzione, il forno viene utilizzato per il rinvenimento a 550 °C. Questo specifico punto di temperatura è vitale per l'acciaio per utensili H13.

È durante questa fase che viene innesfettato l'effetto di "indurimento secondario". Il forno mantiene questa temperatura per consentire al materiale di stabilizzarsi in uno stato più duro e durevole adatto all'uso industriale.

Precipitazione di Carburi Fini

Il meccanismo più complesso facilitato dal forno è la trasformazione della matrice dell'acciaio. Il trattamento termico forza la precipitazione di carburi fini dalla matrice martensitica supersatura.

Nel contesto del DED, il materiale inizia con una struttura supersatura a causa del rapido raffreddamento durante la stampa. Il forno sblocca questa struttura, rilasciando i carburi per rinforzare l'acciaio.

Alleviamento delle Tensioni

I processi DED introducono intrinsecamente elevate tensioni residue a causa dei rapidi cicli termici durante la produzione.

Il forno a convezione agisce come una camera di alleviamento delle tensioni. Mantenendo un calore controllato, consente alle strutture reticolari interne dell'acciaio di rilassarsi, riducendo il rischio di crepe o distorsioni nella parte finale.

Comprendere i Compromessi

Sensibilità alle Fluttuazioni di Temperatura

Il meccanismo si basa interamente sulla precisione. Se il forno devia dalle temperature target di 1020 °C o 550 °C, i benefici microstrutturali vengono compromessi.

Temperature imprecise possono portare a una precipitazione incompleta dei carburi o al mancato alleviamento delle tensioni residue, rendendo la parte DED strutturalmente instabile.

La Dipendenza Tempo-Temperatura

Questo non è un processo istantaneo. Il meccanismo del forno richiede tempi di mantenimento specifici per consentire al calore di penetrare completamente nella parte tramite convezione.

Affrettare questo processo vanifica i benefici di uniformità, in particolare nei componenti DED più spessi o più densi dove il trasferimento di calore al nucleo richiede più tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a convezione da laboratorio per parti H13 DED, concentrati sui tuoi specifici obiettivi metallurgici:

- Se il tuo obiettivo principale è la stabilità dimensionale: Dai priorità all'uniformità del meccanismo di convezione per garantire il completo alleviamento delle tensioni residue, prevenendo future deformazioni.

- Se il tuo obiettivo principale è la resistenza all'usura: Assicurati una rigorosa aderenza al setpoint di rinvenimento di 550 °C per massimizzare la precipitazione di carburi fini e ottenere un completo indurimento secondario.

Il controllo termico preciso è il ponte tra una parte stampata grezza e uno strumento di grado industriale.

Tabella Riassuntiva:

| Fase di Trattamento Termico | Setpoint di Temperatura | Meccanismo Chiave | Risultato Metallurgico |

|---|---|---|---|

| Trattamento in Soluzione | 1020 °C | Omogeneizzazione | Dissolve gli elementi di lega nella matrice |

| Rinvenimento | 550 °C | Indurimento Secondario | Precipitazione di carburi fini dalla martensite |

| Trasferimento Termico | Variabile | Irraggiamento & Convezione | Garantisce un riscaldamento uniforme e previene i punti freddi |

| Alleviamento delle Tensioni | Continuo | Rilassamento del Reticolo | Mitigazione delle tensioni residue dal processo DED |

Migliora i Tuoi Risultati Metallurgici con KINTEK

La precisione è non negoziabile quando si tratta l'acciaio per utensili H13 prodotto tramite Deposizione di Energia Diretta. KINTEK fornisce la tecnologia termica avanzata necessaria per ottenere una perfetta trasformazione microstrutturale e un completo alleviamento delle tensioni.

Supportati da ricerca e sviluppo esperti e da produzione di livello mondiale, offriamo una gamma completa di soluzioni da laboratorio tra cui:

- Forni a Muffola e Tubolari per un controllo atmosferico ultra-preciso.

- Sistemi Sottovuoto e CVD per cicli termici ad alta purezza.

- Forni Rotativi e Personalizzati ad Alta Temperatura su misura per le tue specifiche esigenze di post-elaborazione DED.

Pronto a trasformare le tue parti stampate in 3D in strumenti di grado industriale? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzabile.

Guida Visiva

Riferimenti

- A Comparative Study of Directed Energy Deposition‐Arc and Casting: Enhancing Mechanical and Thermal Properties of Hot‐Work Tool Steels. DOI: 10.1002/srin.202500424

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione