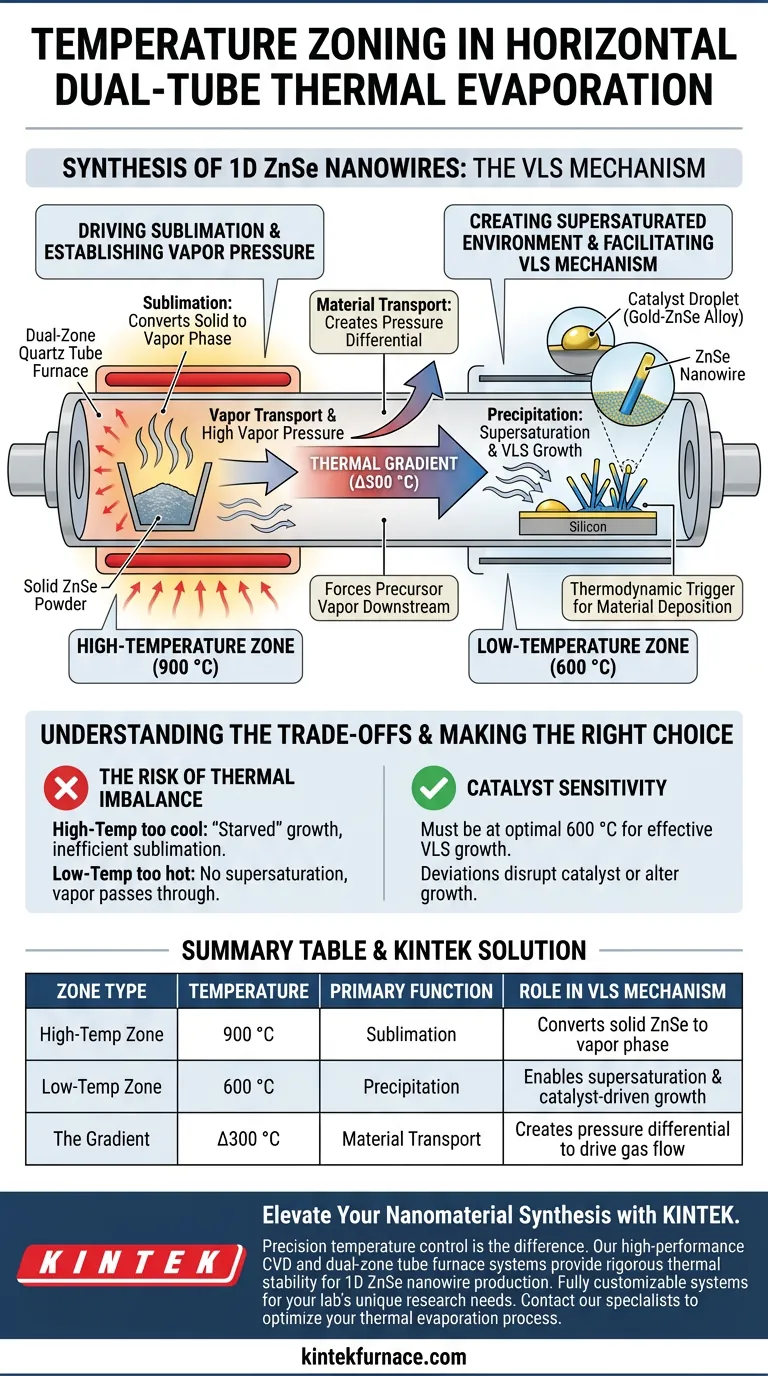

La zonizzazione della temperatura è il meccanismo fondamentale che guida il trasporto del materiale e la trasformazione di fase nella sintesi dei nanofili di ZnSe 1D. In un sistema orizzontale a doppio tubo per evaporazione termica, la creazione di distinte regioni ad alta e bassa temperatura stabilisce un gradiente termico controllato. Questo gradiente costringe il materiale sorgente a sublimare in vapore a un'estremità e a precipitare come nanostruttura solida all'altra.

L'impostazione a doppia zona è il motore del meccanismo Vapor-Liquid-Solid (VLS). Separando fisicamente l'evaporazione della sorgente (900 °C) dalla crescita dei nanofili (600 °C), il sistema garantisce che il vapore precursore diventi soprassaturo esattamente dove si trova il catalizzatore.

La Zona ad Alta Temperatura: Inizio del Trasporto

Guida alla Sublimazione

La funzione principale della zona ad alta temperatura è superare la barriera energetica richiesta per la sublimazione.

Tipicamente impostata a 900 °C, questa zona fornisce l'energia termica necessaria per convertire la polvere solida di ZnSe direttamente in fase gassosa. Senza questa specifica soglia di calore, il materiale sorgente rimarrebbe inerte e non avverrebbe alcun trasporto di vapore.

Stabilire la Pressione di Vapore

Le alte temperature generano un'alta concentrazione di vapore di ZnSe.

Ciò crea un differenziale di pressione che guida naturalmente il gas verso le regioni più fredde. Questo flusso di materiale è l'alimentazione per l'eventuale crescita dei nanofili.

La Zona a Bassa Temperatura: Abilitazione della Crescita

Creazione di un Ambiente Soprassaturo

La zona a valle, tipicamente mantenuta a 600 °C, è progettata per ridurre la solubilità del gas.

Man mano che il vapore caldo viaggia in questa regione più fredda, non può più rimanere in fase gassosa. Questo stato di soprassaturazione è il segnale termodinamico che costringe il materiale a depositarsi nuovamente in forma solida.

Facilitare il Meccanismo VLS

Questo specifico regime di temperatura è critico per il processo di crescita Vapor-Liquid-Solid (VLS).

A 600 °C, il vapore interagisce con un catalizzatore a film d'oro su un substrato di silicio. La temperatura è sufficientemente alta da facilitare la formazione della lega liquida, ma sufficientemente bassa da promuovere la precipitazione di nanofili di ZnSe orientati dalla goccia catalitica.

Comprendere i Compromessi

Il Rischio di Squilibrio Termico

Il successo di questo sistema dipende interamente dal preciso delta (differenza) tra le due zone.

Se la zona ad alta temperatura è troppo fredda, la sublimazione sarà inefficiente, con conseguente ambiente di crescita "affamato" con materiale grezzo insufficiente. Al contrario, se la zona a bassa temperatura è troppo calda, non si verificherà la soprassaturazione e il vapore passerà semplicemente attraverso il tubo senza depositarsi.

Sensibilità del Catalizzatore

La zona a bassa temperatura è strettamente vincolata dalle proprietà del catalizzatore.

La temperatura deve essere mantenuta a un punto in cui il catalizzatore d'oro rimanga efficace per la crescita VLS. Deviare in modo significativo dal punto di impostazione ottimale di 600 °C può interrompere lo stato liquido del catalizzatore o alterare la direzione di crescita dei nanofili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere nanofili di ZnSe 1D di alta qualità, devi considerare la temperatura non come un'impostazione statica, ma come un controllo dinamico del flusso.

- Se il tuo obiettivo principale è aumentare la velocità di crescita: Assicurati che la zona ad alta temperatura sia stabile a 900 °C per massimizzare la produzione di vapore precursore.

- Se il tuo obiettivo principale è controllare la morfologia e l'orientamento: Mantieni rigorosamente la zona a bassa temperatura a 600 °C per garantire che le condizioni termodinamiche favoriscano una precisa precipitazione VLS.

Padroneggiare il gradiente termico è il fattore più importante per convertire la polvere grezza in nanostrutture organizzate e unidimensionali.

Tabella Riassuntiva:

| Tipo di Zona | Temperatura | Funzione Primaria | Ruolo nel Meccanismo VLS |

|---|---|---|---|

| Zona Alta Temp. | 900 °C | Sublimazione | Converte ZnSe solido in fase vapore |

| Zona Bassa Temp. | 600 °C | Precipitazione | Abilita la soprassaturazione e la crescita guidata dal catalizzatore |

| Il Gradiente | $\Delta$ 300 °C | Trasporto del Materiale | Crea il differenziale di pressione per guidare il flusso di gas |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Il controllo preciso della temperatura fa la differenza tra una crescita VLS riuscita e un esperimento fallito. I sistemi CVD e a doppio tubo di KINTEK ad alte prestazioni sono progettati per fornire la rigorosa stabilità termica e i ripidi gradienti richiesti per la produzione di nanofili di ZnSe 1D.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le esigenze di ricerca uniche del tuo laboratorio.

Pronto a ottimizzare il tuo processo di evaporazione termica?

Contatta oggi i nostri specialisti tecnici per trovare la soluzione ad alta temperatura perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Mingjin Liu, Yu‐Lun Chueh. Rational design of comb-like 1D–1D ZnO–ZnSe heterostructures toward their excellent performance in flexible photodetectors. DOI: 10.1039/d3nr06617g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la differenza tra un forno a tubo e un forno a scatola? Scegli lo strumento giusto per il tuo laboratorio

- Come simula un reattore al quarzo a letto fisso da banco le condizioni industriali? Valutazione della stabilità del catalizzatore Pt-Ni

- Quali misure di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a tubo da laboratorio? Passaggi essenziali per un lavoro di laboratorio senza rischi

- Qual è la funzione del trattamento di ricottura in un forno a tubo di quarzo ad alta temperatura? Ottimizzazione delle ceramiche di vetro

- Come è strutturato un forno a tre zone? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Quali sono le funzioni principali di un forno a sinterizzazione tubolare nella pirolisi di Fe3C/NC? Padroneggia il tuo processo di sintesi

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- Come funziona una fornace tubolare? Ottieni un calore preciso e uniforme per il tuo laboratorio