Un forno a tubo verticale rivestito di allumina garantisce la stabilità sperimentale combinando un'elevata resistenza chimica con una precisa regolazione termica. Il rivestimento in allumina funge da scudo protettivo critico contro i gas acidi corrosivi, mentre il sistema di riscaldamento mantiene temperature costanti per centinaia di ore, garantendo che le delicate reazioni termodinamiche procedano senza interferenze da parte del degrado dell'apparecchiatura.

Il valore fondamentale di questa configurazione risiede nella capacità del rivestimento in allumina di resistere a sottoprodotti aggressivi come HCl e SO2, disaccoppiando efficacemente l'ambiente di reazione corrosivo dal corpo strutturale del forno. Questa durabilità, unita a un riscaldamento di precisione, consente i test di lunga durata necessari per osservare la lenta formazione e trasformazione dei cloruri metallici.

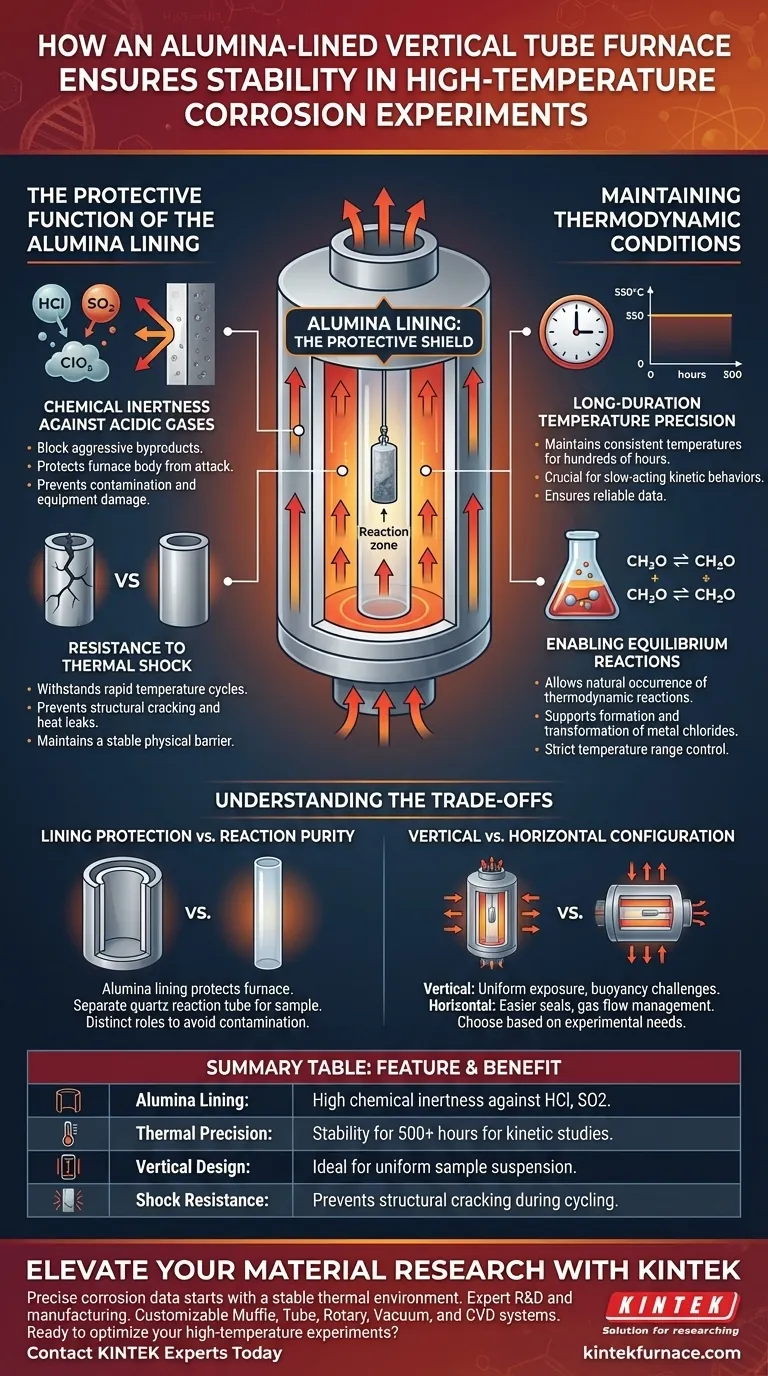

La Funzione Protettiva del Rivestimento in Allumina

Inerzia Chimica Contro i Gas Acidi

Negli esperimenti di corrosione ad alta temperatura, la stabilità dell'apparecchiatura è vitale quanto la stabilità del campione. L'allumina (ossido di alluminio) offre un'eccellente inerzia chimica.

Questo rivestimento protegge specificamente il corpo del forno da gas acidi come HCl e SO2, che vengono frequentemente generati o introdotti durante le simulazioni di corrosione. Senza questa protezione, questi gas attaccherebbero gli elementi riscaldanti e l'isolamento, alterando l'ambiente termico e potenzialmente rovinando l'esperimento.

Resistenza allo Shock Termico

Gli esperimenti ad alta temperatura spesso comportano cicli rapidi di riscaldamento o raffreddamento. Il rivestimento in allumina offre un'eccellente resistenza allo shock termico.

Ciò garantisce che la struttura fisica del forno agisca come una barriera stabile anche sotto carichi termici fluttuanti. Previene crepe o cedimenti strutturali che potrebbero portare a perdite di calore o alla rottura dell'atmosfera controllata.

Mantenimento delle Condizioni Termodinamiche

Precisione della Temperatura di Lunga Durata

La corrosione raramente è un processo istantaneo; richiede tempo. Il forno a tubo verticale è progettato per fornire un controllo preciso della temperatura per durate prolungate.

Ad esempio, questi sistemi possono mantenere la stabilità per 500 ore a temperature come 550°C. Questa coerenza è obbligatoria per studiare comportamenti cinetici a lenta azione in cui le fluttuazioni di temperatura invaliderebbero i dati.

Abilitazione delle Reazioni di Equilibrio

La stabilità fornita dal forno garantisce che le reazioni di equilibrio termodinamico possano verificarsi naturalmente.

Reazioni specifiche, come la formazione e la trasformazione dei cloruri metallici, richiedono un intervallo di temperatura rigorosamente mantenuto. La configurazione verticale e il controllo preciso consentono al sistema di raggiungere e mantenere le condizioni specifiche richieste affinché queste fasi chimiche si stabilizzino.

Comprendere i Compromessi

Protezione del Rivestimento vs. Purezza della Reazione

Mentre il rivestimento in allumina protegge il corpo del forno, è distinto dal recipiente di reazione stesso. In molte configurazioni, viene inserito un tubo di reazione separato in quarzo per contenere il campione.

I ricercatori devono distinguere tra la stabilità del forno (garantita dal rivestimento in allumina) e la purezza dell'atmosfera di reazione immediata. Affidarsi esclusivamente al rivestimento senza un adeguato tubo di reazione interno potrebbe comunque esporre i campioni a contaminanti dalla cavità del forno se non sigillato correttamente.

Configurazione Verticale vs. Orizzontale

L'orientamento verticale è eccellente per sospendere i campioni per garantire un'esposizione uniforme ai gas. Tuttavia, può presentare sfide rispetto alle configurazioni orizzontali per quanto riguarda la dinamica del flusso di gas.

In una configurazione verticale, gli effetti di galleggiamento dei gas caldi possono influenzare le velocità di flusso. Mentre i forni orizzontali consentono spesso un più facile posizionamento di guarnizioni a tenuta di gas per il cambio di atmosfera, i forni verticali richiedono un'attenta gestione degli ingressi di gas per garantire che gli agenti corrosivi (come CO o H2S) siano distribuiti uniformemente sulla superficie del campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'affidabilità dei tuoi dati di corrosione, allinea l'uso della tua attrezzatura con le tue specifiche esigenze sperimentali:

- Se il tuo obiettivo principale sono i test di durata a lungo termine: Affidati all'inerzia del rivestimento in allumina per eseguire esposizioni prolungate (oltre 500 ore) che coinvolgono gas acidi come HCl senza rischiare danni ai tuoi elementi riscaldanti.

- Se il tuo obiettivo principale è la modellazione cinetica: Dai priorità al sistema di controllo preciso della temperatura per mantenere un ambiente privo di deviazioni, garantendo che la formazione di cloruri metallici rappresenti il vero equilibrio termodinamico.

Sfruttando la resistenza chimica del rivestimento in allumina e la precisione termica del design verticale, crei un ambiente ripetibile e privo di contaminazioni essenziale per la ricerca sulla corrosione ad alta fedeltà.

Tabella Riassuntiva:

| Caratteristica | Beneficio nel Test di Corrosione |

|---|---|

| Rivestimento in Allumina | Elevata inerzia chimica contro HCl, SO2 e gas acidi aggressivi |

| Precisione Termica | Mantiene la stabilità per oltre 500 ore per osservare lente trasformazioni cinetiche |

| Design Verticale | Ideale per sospendere campioni per garantire un'esposizione uniforme ai gas |

| Resistenza agli Urti | Previene crepe strutturali durante cicli rapidi di riscaldamento e raffreddamento |

Eleva la Tua Ricerca sui Materiali con KINTEK

Dati di corrosione precisi iniziano con un ambiente termico stabile. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia conducendo test di durata a lungo termine o modellazione cinetica complessa, i nostri forni forniscono la durabilità e la precisione della temperatura richieste dalla tua ricerca.

Pronto a ottimizzare i tuoi esperimenti ad alta temperatura?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Ahmad Usman, Adnan U. Syed. Fireside Corrosion Behavior of Thermally Sprayed Coatings for Waste-to-Energy Power Plant Applications. DOI: 10.1007/s11665-025-11630-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Per quali processi termici possono essere utilizzate le fornaci a tubo? Sblocca la precisione nella lavorazione dei materiali

- Qual è lo scopo del pretrattamento dei reattori a tubo di quarzo? Ottenere una crescita cristallina CVT di alta purezza con precisione

- Qual è la differenza tra la lunghezza della zona di riscaldamento e la zona a temperatura costante nei forni a tubo? Ottimizza la tua lavorazione termica

- Come contribuisce l'attivazione per pirolisi secondaria in un forno tubolare a 800 °C alla struttura porosa dell'APC?

- Come vengono utilizzate le fornaci orizzontali nell'analisi termica? Riscaldamento di precisione per test accurati sui materiali

- Quale ruolo svolge un forno tubolare a controllo di vuoto nel trattamento del Ti2AlN? Padroneggia la transizione di fase esagonale MAX

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con atmosfera di argon durante la carbonizzazione?

- Perché è necessario un forno tubolare ad alta temperatura per l'attivazione dei catalizzatori nitro-funzionalizzati? (ACN Mastery)