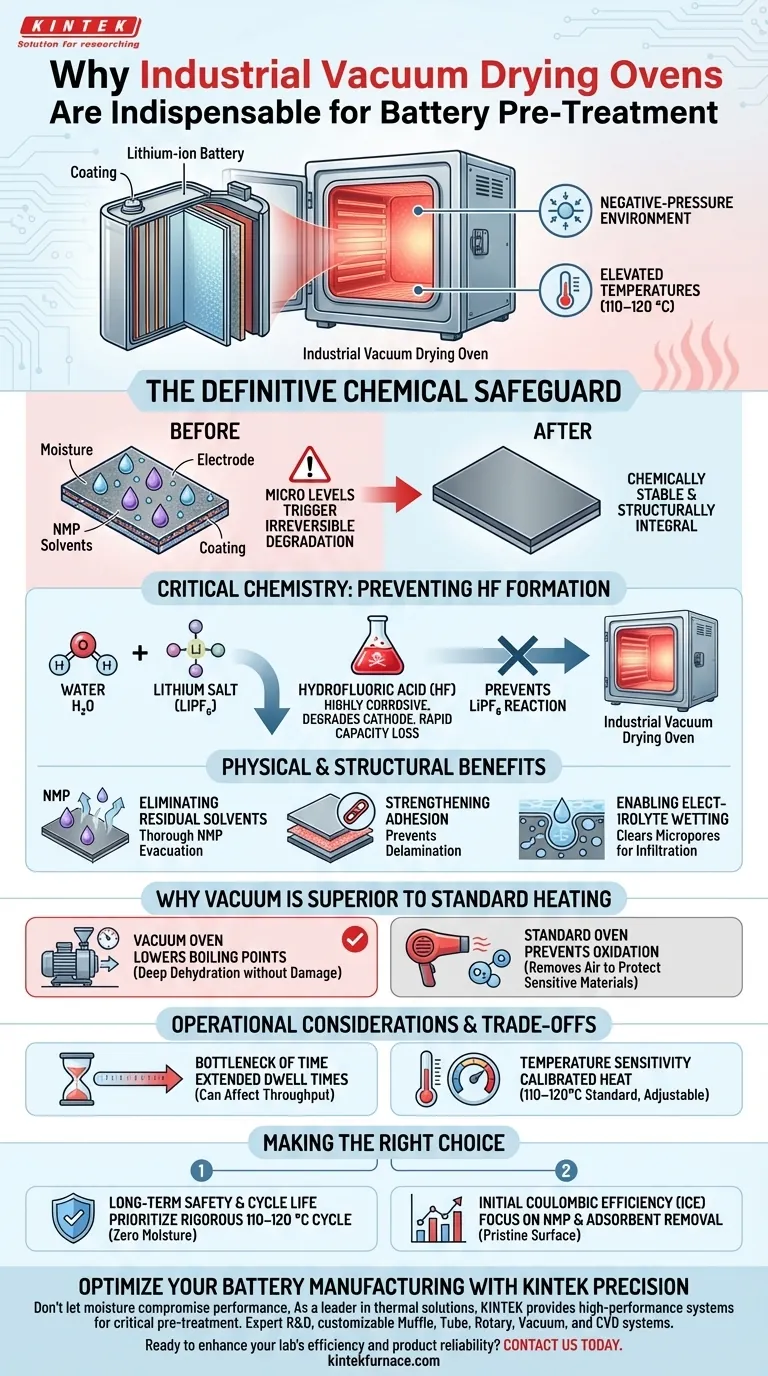

Il forno di essiccazione sottovuoto industriale è la protezione definitiva contro la corruzione chimica nella produzione di batterie. La sua funzione principale è quella di utilizzare un ambiente a pressione negativa a temperature elevate (tipicamente 110–120 °C) per estrarre umidità residua e solventi residui come NMP dai fogli degli elettrodi. Questo passaggio è indispensabile perché anche livelli microscopici di acqua trattenuta innescheranno una degradazione chimica irreversibile una volta che la batteria sarà sigillata.

Concetto chiave: Il forno di essiccazione sottovuoto non è semplicemente uno strumento di essiccazione; è un dispositivo di stabilizzazione chimica. Rimuovendo le molecole d'acqua sotto vuoto, impedisce all'umidità di reagire con l'elettrolita per produrre acido fluoridrico (HF). Ciò garantisce l'integrità strutturale dell'elettrodo e la sicurezza a lungo termine della batteria.

La chimica critica: prevenire la formazione di HF

La reazione umidità-elettrolita

L'umidità è il nemico numero uno della chimica delle batterie agli ioni di litio. Quando molecole d'acqua residue rimangono sull'elettrodo, reagiscono con i sali di litio nell'elettrolita, in particolare LiPF6.

Le conseguenze della generazione di acidi

Questa reazione produce acido fluoridrico (HF), un sottoprodotto altamente corrosivo. L'HF attacca l'interfaccia elettrolitica solida (SEI) e degrada i materiali catodici, portando a una rapida perdita di capacità e a potenziali rischi per la sicurezza durante il ciclo di vita della batteria.

Benefici fisici e strutturali

Eliminazione dei solventi residui

Oltre all'umidità, il processo di rivestimento lascia solventi come la N-metilpirrolidone (NMP). Il forno sottovuoto assicura che questi vengano completamente evacuati.

Rafforzamento dell'adesione

La completa rimozione di questi componenti volatili rafforza il legame fisico tra lo strato di materiale attivo e il collettore di corrente. Ciò impedisce al materiale dell'elettrodo di delaminarsi durante i cicli di espansione e contrazione dell'uso della batteria.

Abilitazione della bagnatura dell'elettrolita

L'essiccazione profonda libera i micropori dei materiali degli elettrodi. Questa porosità è essenziale per consentire all'elettrolita di infiltrarsi completamente (bagnare) le matrici degli elettrodi, il che riduce significativamente la resistenza interfacciale e migliora le prestazioni.

Perché il vuoto è superiore al riscaldamento standard

Abbassamento dei punti di ebollizione

Operando a pressione negativa, il forno abbassa il punto di ebollizione dell'acqua e dei solventi. Ciò consente una disidratazione profonda senza richiedere temperature eccessive che potrebbero danneggiare il legante o i materiali attivi.

Prevenzione dell'ossidazione

I forni standard utilizzano aria calda, che introduce ossigeno sulla superficie del materiale. L'essiccazione sottovuoto rimuove l'aria dalla camera, prevenendo l'ossidazione di materiali sensibili (come precursori a base di fluoruro o stagno) che possono verificarsi durante il riscaldamento convenzionale.

Considerazioni operative e compromessi

Il collo di bottiglia del tempo

La disidratazione profonda non è istantanea. Per eliminare l'umidità intrappolata nella struttura interna dell'elettrodo, il processo richiede spesso tempi di permanenza prolungati, a volte fino a una notte intera. Ciò può creare un collo di bottiglia nella produttività delle linee di produzione ad alta velocità.

Sensibilità alla temperatura

Sebbene 110–120 °C sia uno standard comune, la temperatura deve essere calibrata attentamente. Alcuni materiali richiedono temperature più basse (ad esempio, 80 °C) per prevenire la degradazione termica, mentre altri richiedono un calore maggiore per garantire la purezza del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di pre-trattamento, allinea i parametri del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la sicurezza a lungo termine e la durata del ciclo: Dai priorità a un ciclo rigoroso di 110–120 °C per garantire che non rimanga umidità per innescare la produzione di HF e la decomposizione dell'elettrolita.

- Se il tuo obiettivo principale è l'efficienza Coulombica Iniziale (ICE): Concentrati sulla rimozione completa di NMP e adsorbenti fisici per garantire che la superficie dell'elettrodo sia incontaminata per una formazione ottimale dell'interfaccia elettrolitica solida (SEI).

Il forno di essiccazione sottovuoto industriale trasforma efficacemente un elettrodo rivestito da un componente grezzo in un sistema chimicamente stabile pronto per l'assemblaggio finale.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la produzione di batterie |

|---|---|

| Ambiente sottovuoto | Abbassa i punti di ebollizione dei solventi e previene l'ossidazione di materiali sensibili. |

| Rimozione dell'umidità | Previene la reazione LiPF6 e la formazione di acido fluoridrico (HF) corrosivo. |

| Evacuazione dei solventi | Rimuove accuratamente l'NMP per migliorare l'adesione e la conduttività dell'elettrodo. |

| Porosità migliorata | Libera i micropori per una bagnatura superiore dell'elettrolita e una minore resistenza. |

| Precisione termica | Il calore calibrato (110–120 °C) stabilizza le sostanze chimiche senza danneggiare i leganti. |

Ottimizza la tua produzione di batterie con KINTEK Precision

Non lasciare che l'umidità comprometta le prestazioni e la sicurezza della tua batteria. In qualità di leader nelle soluzioni termiche di laboratorio e industriali, KINTEK fornisce i sistemi di essiccazione sottovuoto ad alte prestazioni necessari per i processi di pre-trattamento critici.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di temperatura e produttività. Sia che tu stia aumentando la produzione o perfezionando la ricerca e sviluppo, il nostro team di ingegneri garantisce che i tuoi elettrodi siano chimicamente stabili e pronti per l'assemblaggio.

Pronto a migliorare l'efficienza del tuo laboratorio e l'affidabilità del prodotto? Contattaci oggi stesso per discutere i requisiti del tuo forno ad alta temperatura personalizzato.

Guida Visiva

Riferimenti

- Behnoosh Bornamehr, Volker Presser. High-Performance Lithium-Ion Batteries with High Stability Derived from Titanium-Oxide- and Sulfur-Loaded Carbon Spherogels. DOI: 10.1021/acsami.3c16851

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le funzioni principali dei dispositivi a vuoto nel Metodo di Impregnazione con Polimeri? Migliorare il Rinforzo Strutturale Profondo

- Quali sono le fasi del forno a grafite? Padroneggiare il programma di riscaldamento multistadio

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale tecnologia di forno è necessaria per la sinterizzazione a temperature più elevate? Scegli tra Sottovuoto o a Trave mobile per risultati ottimali

- Quali sono le precauzioni di sicurezza relative alla temperatura di un forno a vuoto? Garantire la protezione dell'operatore e dell'apparecchiatura

- Perché un forno di tempra a gas ad alta pressione sottovuoto è preferito per i grandi anelli dentati? Raffreddamento di precisione spiegato

- Perché è richiesta la rifusione ad arco consumabile sottovuoto (VAR) per Ni-W-Co-Ta? Ottenere l'integrità strutturale della lega ultra-pura

- Come funziona un forno a vuoto verticale per separare magnesio, zinco e alluminio? Sfruttare i Punti di Ebollizione per il Recupero dei Metalli