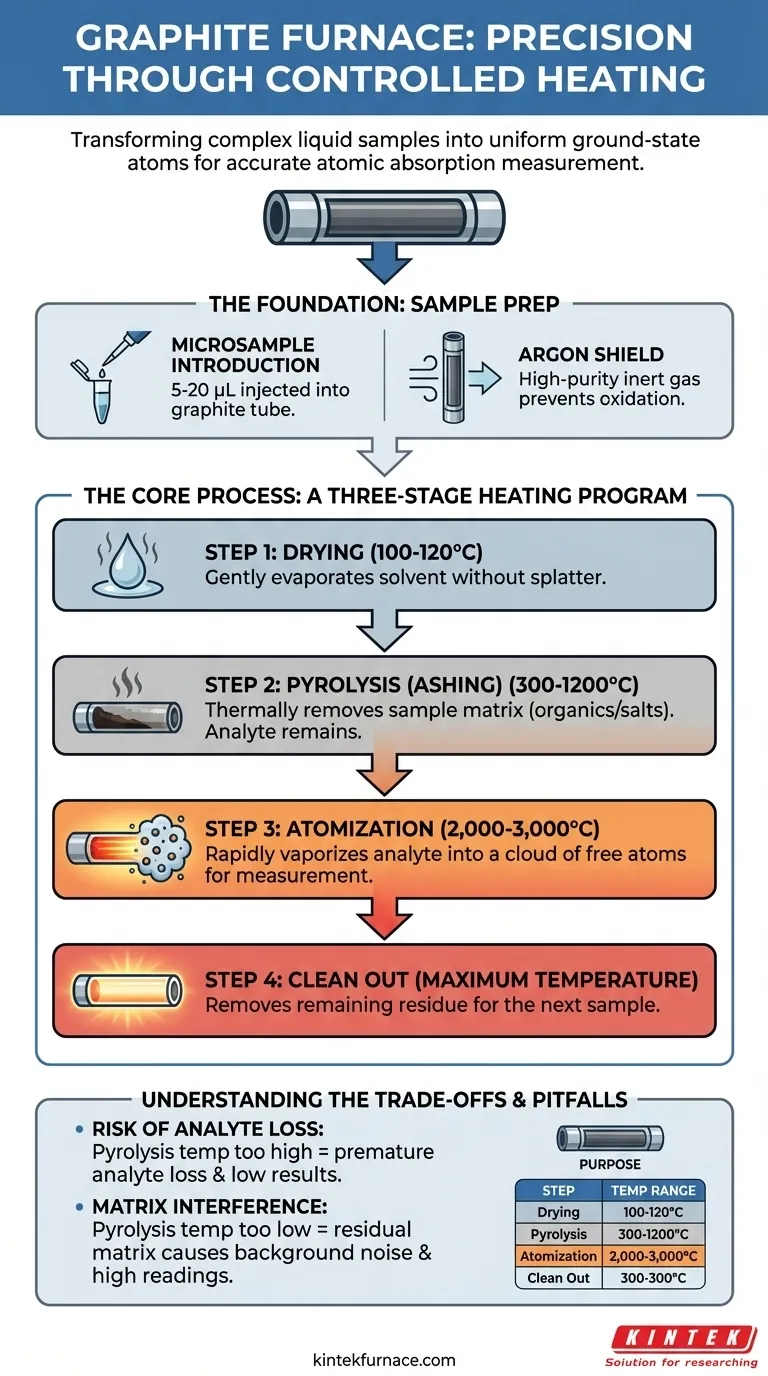

In breve, il forno a grafite utilizza un programma di riscaldamento multistadio preciso per preparare un campione per l'analisi. Questo processo prevede una fase di essiccazione per far evaporare il solvente, una fase di pirolisi (o incenerimento) per rimuovere la matrice del campione e una fase finale di atomizzazione ad alta temperatura per creare una nuvola di atomi liberi per la misurazione.

Lo scopo principale del programma del forno a grafite non è semplicemente riscaldare il campione, ma trasformare sistematicamente un campione liquido complesso in una nuvola transitoria e uniforme di atomi allo stato fondamentale, che è l'unico stato in cui l'assorbimento atomico può essere misurato con precisione.

Le basi: preparazione del campione all'interno del forno

Prima che il programma di riscaldamento abbia inizio, il campione deve essere correttamente posizionato in un ambiente controllato. Questa configurazione iniziale è fondamentale per un'analisi di successo.

L'introduzione del microsampione

Un volume molto piccolo e preciso del campione liquido, tipicamente tra 5 e 20 microlitri, viene iniettato nel tubo di grafite. Questo viene fatto attraverso una piccola apertura utilizzando una micropipetta o un autocampionatore altamente precisi.

Lo scudo di argon

L'intero forno viene continuamente spurgato con un flusso di gas inerte ad alta purezza, quasi sempre argon. Questo scudo di gas è fondamentale perché impedisce al tubo di grafite caldo e al residuo del campione di bruciare (ossidarsi) in presenza di aria.

Il processo principale: un programma di riscaldamento a tre stadi

Una volta che il campione è in posizione, lo strumento esegue una sequenza di temperatura pre-programmata. Ogni fase ha uno scopo distinto.

Fase 1: Essiccazione

Il forno viene riscaldato delicatamente a una temperatura leggermente superiore al punto di ebollizione del solvente, solitamente intorno a 100-120°C. L'obiettivo è far evaporare lentamente il solvente liquido senza farlo bollire così violentemente da farlo schizzare e causare la perdita del campione.

Fase 2: Pirolisi (Incenerimento)

Successivamente, la temperatura viene aumentata significativamente, spesso a diverse centinaia di gradi Celsius (ad esempio, 300-1200°C). Questa fase, nota come pirolisi, è progettata per decomporre termicamente e rimuovere la matrice del campione — la materia organica, i sali e altri componenti che non si desidera misurare. Questo lascia solo l'analita più stabile termicamente, pulendo il campione prima della misurazione finale.

Fase 3: Atomizzazione

Questa è la fase di misurazione. Il forno viene riscaldato il più rapidamente possibile a una temperatura molto elevata, tipicamente tra 2.000 e 3.000°C. Questo calore intenso vaporizza istantaneamente il residuo di analita rimanente in una densa nuvola di atomi liberi, neutri e allo stato fondamentale all'interno del tubo di grafite. Un fascio di luce passa attraverso questa nuvola di atomi e lo strumento misura la quantità di luce assorbita.

Fase 4: Pulizia

Dopo l'atomizzazione, il forno viene riscaldato alla sua massima temperatura per alcuni secondi. Questa fase finale ad alta temperatura assicura che qualsiasi residuo rimanente venga vaporizzato e rimosso dal tubo di grafite, preparandolo per il campione successivo.

Comprendere i compromessi e le insidie

Il successo dell'analisi dipende dall'ottimizzazione della temperatura e dei tempi di ogni fase. Un programma progettato in modo improprio è una fonte primaria di errore.

Il rischio di perdita dell'analita

La sfida più significativa è impostare la temperatura di pirolisi. Deve essere sufficientemente alta per rimuovere la matrice ma non così alta da vaporizzare prematuramente l'analita target. La perdita dell'analita prima della fase di atomizzazione porterà a un risultato artificialmente basso e impreciso.

Il problema dell'interferenza della matrice

Se la temperatura di pirolisi è troppo bassa, i componenti della matrice possono rimanere nel forno. Questi possono creare fumo o segnali di fondo durante la fase di atomizzazione, assorbendo luce e causando una lettura falsamente alta, nota come segnale di fondo non atomico.

L'impatto dei tassi di riscaldamento

Anche la velocità con cui il forno si riscalda (il tasso di rampa) è fondamentale. Una rampa di essiccazione lenta previene gli schizzi, mentre una rampa di atomizzazione molto veloce assicura che tutti gli atomi appaiano nel percorso della luce contemporaneamente, creando un picco nitido, alto e facilmente misurabile.

Come applicare questo alla tua analisi

Il tuo approccio al programma del forno dipende dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è sviluppare un nuovo metodo: Devi eseguire attentamente uno studio di ottimizzazione, variando le temperature di pirolisi e atomizzazione per trovare le condizioni ideali che massimizzano il segnale dell'analita minimizzando il segnale di fondo.

- Se il tuo obiettivo principale è eseguire un metodo standard e convalidato: Il tuo obiettivo è la coerenza. Assicurati che l'autocampionatore eroghi correttamente, che il flusso di argon sia stabile e che il tubo di grafite non sia vicino alla fine della sua vita utile, poiché questi fattori influenzano l'efficienza del riscaldamento.

- Se il tuo obiettivo principale è risolvere problemi di risultati scadenti: Per prima cosa, indaga la fase di pirolisi. La perdita dell'analita a causa di una temperatura impostata troppo alta o l'interferenza di fondo a causa di una temperatura impostata troppo bassa sono i problemi più comuni.

Padroneggiare il programma del forno a grafite significa gestire una serie di trasformazioni controllate per isolare l'elemento di interesse.

Tabella riassuntiva:

| Fase | Scopo | Intervallo di temperatura tipico |

|---|---|---|

| 1. Essiccazione | Evapora il solvente senza schizzi | 100-120°C |

| 2. Pirolisi (Incenerimento) | Rimuove la matrice del campione (organica/sali) | 300-1200°C |

| 3. Atomizzazione | Vaporizza l'analita in atomi liberi per la misurazione | 2.000-3.000°C |

| 4. Pulizia | Rimuove qualsiasi residuo per prepararsi al campione successivo | Temperatura massima |

Ottieni una precisione ineguagliabile nel tuo laboratorio

La tua ricerca richiede il massimo livello di accuratezza nell'analisi degli elementi in tracce? Il processo di riscaldamento controllato e multistadio di un forno a grafite è fondamentale per risultati affidabili.

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottimizzare il tuo programma di forni e migliorare le tue capacità analitiche. Contatta subito i nostri esperti!

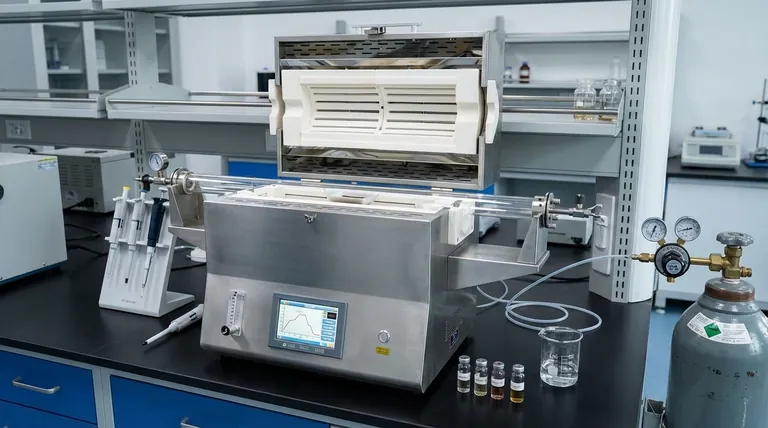

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali