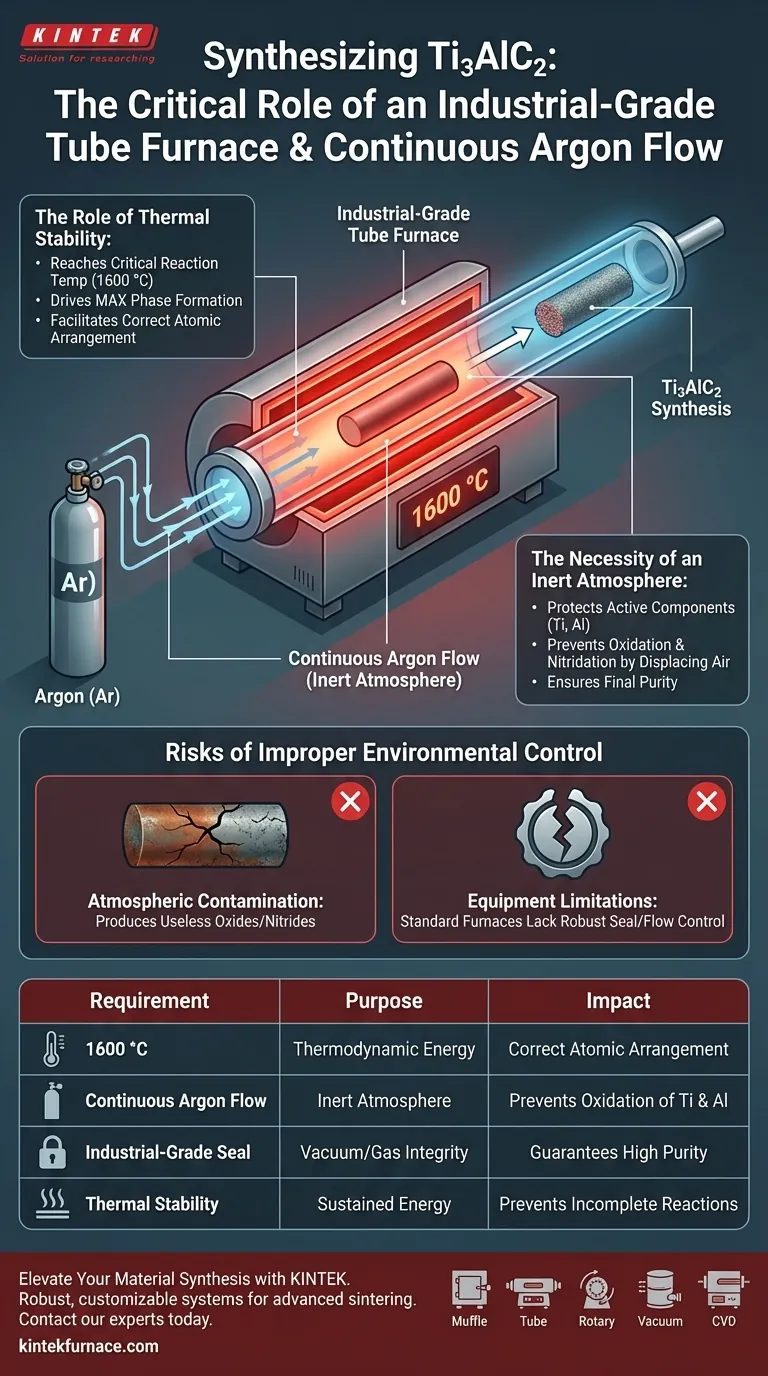

Per sintetizzare con successo Ti3AlC2, è necessario mantenere un ambiente termico e chimico rigorosamente controllato. È necessaria una fornace a tubo di grado industriale per fornire la temperatura stabile di 1600 °C necessaria per la formazione della fase, mentre un flusso continuo di argon impedisce la rapida degradazione di elementi reattivi come titanio e alluminio.

La sintesi di fasi MAX come Ti3AlC2 si basa su un delicato equilibrio tra calore estremo e isolamento chimico. La configurazione dell'attrezzatura non riguarda solo il raggiungimento di una temperatura; riguarda il mantenimento di tale energia in un vuoto di potenziali contaminanti per garantire che il materiale si formi correttamente.

Il Ruolo della Stabilità Termica

Raggiungere le Temperature Critiche di Reazione

La sintesi di Ti3AlC2 è un processo ad alta energia. È necessaria una fornace a tubo di grado industriale in grado di raggiungere e mantenere una temperatura di 1600 °C.

Guidare la Formazione della Fase MAX

Questa specifica soglia di temperatura è non negoziabile. Fornisce l'energia termodinamica necessaria per guidare la reazione tra le materie prime, facilitando la corretta disposizione atomica della fase MAX.

La Necessità di un'Atmosfera Inerte

Protezione dei Componenti Attivi

A 1600 °C, le materie prime utilizzate in questa sintesi, in particolare titanio e alluminio, diventano altamente "attive". In questo stato, sono estremamente suscettibili a reagire con l'ambiente circostante.

Prevenzione di Ossidazione e Nitridazione

Senza protezione, questi componenti attivi reagirebbero immediatamente con l'ossigeno o l'azoto presenti nell'aria. Un flusso continuo di gas argon inonda il tubo, spostando l'aria e creando un'atmosfera inerte.

Garantire la Purezza Finale

Eliminando la possibilità di ossidazione o nitridazione, il flusso di argon garantisce che il titanio e l'alluminio reagiscano solo tra loro e con la fonte di carbonio. Questo è l'unico modo per garantire la purezza del Ti3AlC2 sintetizzato.

Rischi di un Controllo Ambientale Inadeguato

Il Costo della Contaminazione Atmosferica

Se il flusso di argon viene interrotto o il sigillo della fornace è compromesso, l'elevata reattività dei componenti porterà a un fallimento immediato. Invece di Ti3AlC2 puro, è probabile che si producano ossidi o nitruri inutili.

Limitazioni dell'Attrezzatura

Le fornaci standard spesso non sono in grado di mantenere un flusso di gas rigorosamente controllato a 1600 °C. La designazione di "grado industriale" implica la robustezza necessaria per mantenere sia la stabilità termica che un sigillo ermetico del gas durante il processo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo protocollo di sintesi, dai priorità all'attrezzatura che offre un controllo preciso sia del calore che dell'atmosfera.

- Se il tuo obiettivo principale è la Formazione della Fase: Assicurati che la tua fornace possa sostenere in modo affidabile 1600 °C senza fluttuazioni per guidare la reazione.

- Se il tuo obiettivo principale è la Purezza del Materiale: Verifica che il tuo sistema supporti un flusso continuo di argon per schermare completamente i componenti attivi di titanio e alluminio.

Controlla l'ambiente e controllerai la qualità del tuo Ti3AlC2.

Tabella Riassuntiva:

| Requisito | Scopo nella Sintesi di Ti3AlC2 | Impatto sul Materiale Finale |

|---|---|---|

| Temperatura di 1600 °C | Fornisce energia termodinamica per la formazione della fase MAX | Garantisce la corretta disposizione atomica |

| Flusso Continuo di Argon | Crea un'atmosfera inerte per spostare ossigeno/azoto | Previene l'ossidazione e la nitridazione di Ti e Al |

| Sigillo di Grado Industriale | Mantiene l'integrità del vuoto/gas ad alta temperatura | Garantisce alta purezza e previene il fallimento della fase |

| Stabilità Termica | Mantiene alta energia durante la sinterizzazione | Previene reazioni incomplete o fasi secondarie |

Eleva la Tua Sintesi di Materiali con KINTEK

Il controllo preciso degli ambienti termici e chimici fa la differenza tra una fase MAX pura e un esperimento fallito. KINTEK fornisce le attrezzature robuste e ad alte prestazioni necessarie per la sinterizzazione avanzata. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia sintetizzando Ti3AlC2 o sviluppando ceramiche di prossima generazione, le nostre fornaci a tubo di grado industriale garantiscono la stabilità a 1600 °C e il controllo ermetico del gas richiesti dalla tua ricerca.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti per trovare la soluzione di fornace perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Karamullah Eisawi, Michael Naguib. Nanohybrid of Silver‐MXene: A Promising Sorbent for Iodine Gas Capture from Nuclear Waste. DOI: 10.1002/admi.202500011

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il significato dell'utilizzo di un forno tubolare ad alta temperatura con finestre di osservazione? Analisi della bagnabilità in tempo reale

- Perché le operazioni in atmosfera controllata e sottovuoto sono importanti per i forni a tubo? Proteggere i materiali e consentire reazioni di precisione

- Quale ruolo svolge un forno tubolare programmabile nella rilavorazione della ghisa? Approfondimenti esperti sulla precisione termica

- Quali sono gli usi comuni dei forni a tubo? Riscaldamento di precisione per la sintesi e il controllo dei materiali

- Qual è la velocità di riscaldamento di un forno tubolare? Bilanciare la velocità con la sicurezza per il tuo laboratorio

- Qual è l'importanza dell'uso di un tubo di quarzo per il quenching in acqua? Garantire l'integrità della lega con resistenza allo shock termico

- Perché le barchette di corindone e i forni tubolari vengono utilizzati per la pre-carbonizzazione della biomassa? Ottimizza la tua pirolisi a 500°C

- Quali sono le applicazioni tipiche dei forni a tubi divisi a tre zone?Riscaldamento di precisione per materiali avanzati