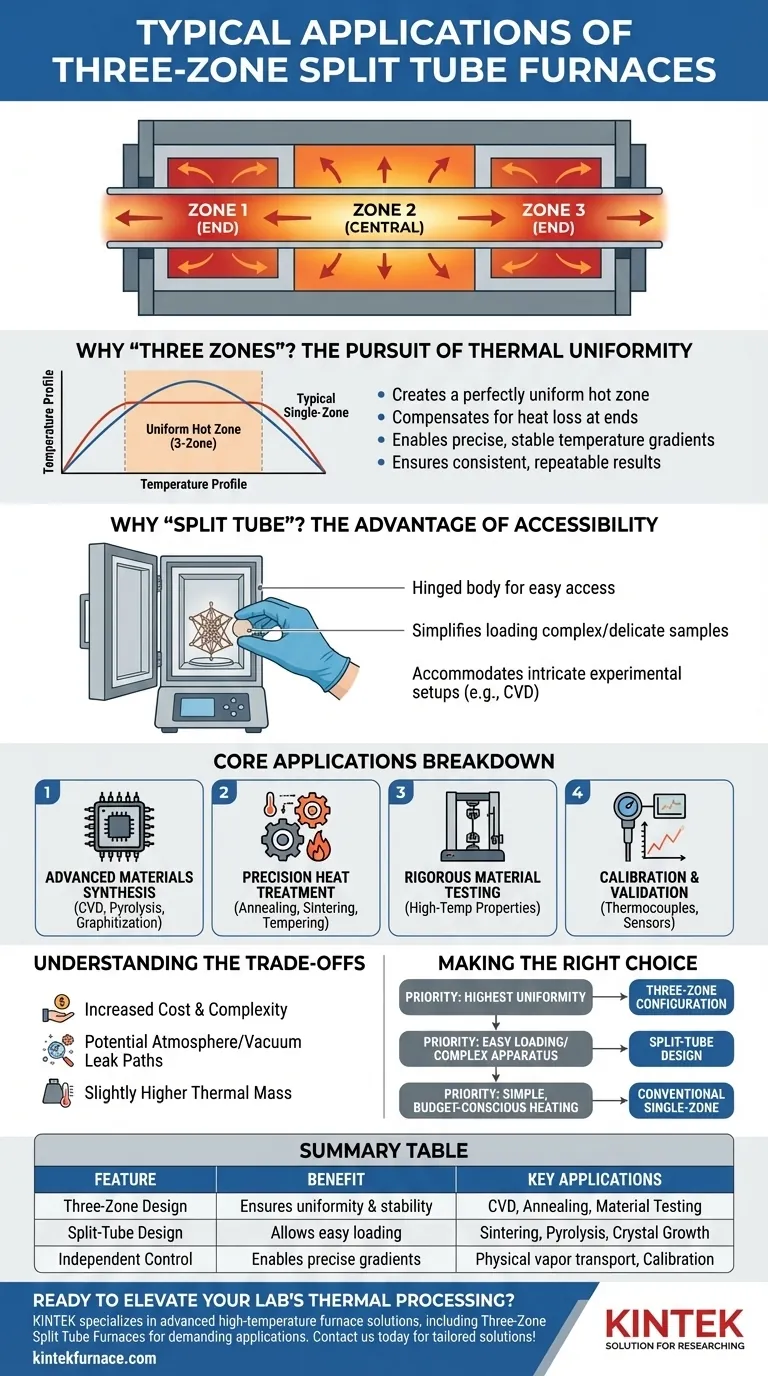

I forni a tubo diviso a tre zone sono sistemi di riscaldamento versatili progettati per applicazioni che richiedono gradienti di temperatura precisi, riscaldamento uniforme su zone estese o atmosfere controllate.La loro configurazione multizona consente di creare profili termici personalizzati, rendendoli indispensabili nella scienza dei materiali, nella produzione di semiconduttori e nei processi industriali come la brasatura sotto vuoto.Questi forni eccellono in scenari in cui i sistemi a zona singola non hanno il controllo o l'uniformità necessari, in particolare nella ricerca, nella produzione e nei trattamenti termici specializzati.

Punti chiave spiegati:

-

Creazione precisa di gradienti di temperatura

- Consente la crescita controllata di film CVD (Chemical Vapor Deposition) mantenendo zone di temperatura distinte lungo la lunghezza del tubo.

- Supporta la crescita dei cristalli e la lavorazione dei semiconduttori, dove le variazioni graduali di temperatura sono fondamentali

- Facilita la verifica dei materiali in condizioni termiche diverse all'interno di un'unica configurazione sperimentale

-

Zone di riscaldamento uniformi estese

- Più zone impostate a temperature identiche creano sezioni isotermiche più lunghe rispetto ai forni a zona singola

- Essenziale per processi di trattamento termico uniformi come (forno per brasatura sotto vuoto) dove temperature costanti assicurano il corretto flusso del metallo d'apporto

- Migliora la resa nella lavorazione in batch di materiali che richiedono un'esposizione prolungata a temperature specifiche.

-

Trattamento avanzato dei materiali

- I design compatibili con il vuoto supportano la sinterizzazione, la ricottura e il debinding di parti stampate ad iniezione in metallo

- Utilizzati nella produzione di semiconduttori per i processi di diffusione e crescita dell'ossido

- Consente applicazioni specializzate come la sinterizzazione della ceramica e la sigillatura vetro-metallo

-

Applicazioni su scala industriale

- Industria degli utensili:Produzione di carburo mediante sinterizzazione sotto vuoto

- Industria elettrica:Produzione di camere di commutazione sotto vuoto tramite brasatura

- Automotive: trattamento termico di leghe ad alte prestazioni

- Produzione ottica:Crescita dei cristalli per componenti laser

-

Caratteristiche di personalizzazione e controllo

- Disponibile con tubi di vari diametri (50-120 mm) e lunghezze riscaldate (fino a 900 mm)

- Intervalli di temperatura fino a 1800°C con elementi riscaldanti in Kanthal, SiC o MoSi2

- Controllori multizona programmabili con configurazioni master/slave per profili termici sincronizzati

- Protezione da sovratemperatura e programmazione precisa dei passi per cicli termici complessi

Questi forni rappresentano un ponte tra la ricerca di laboratorio e la produzione industriale, offrendo la flessibilità necessaria per gestire qualsiasi tipo di processo, dalla delicata sintesi di nanomateriali ai robusti processi di giunzione dei metalli.La capacità di mantenere ambienti controllati (inerti, riducenti o sottovuoto) li rende particolarmente preziosi per i materiali sensibili all'ossigeno e le applicazioni ad alta purezza.

Tabella riassuntiva:

| Applicazione | Vantaggi principali |

|---|---|

| Crescita di film CVD | Gradienti di temperatura precisi per una deposizione controllata |

| Brasatura sotto vuoto | Zone di riscaldamento uniformi ed estese per un flusso costante di metallo d'apporto |

| Produzione di semiconduttori | Controllo multizona per processi di diffusione e crescita di ossido |

| Sinterizzazione di ceramica | Progetti compatibili con il vuoto per il trattamento di materiali di elevata purezza |

| Trattamento termico su scala industriale | Profili termici personalizzabili per la produzione di carburo e il trattamento delle leghe |

Potenziate le capacità di lavorazione termica del vostro laboratorio con gli avanzati forni a tubo diviso a tre zone di KINTEK!

Sfruttando la nostra eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo ai laboratori soluzioni ad alta temperatura su misura.I nostri forni sono caratterizzati da precisione multizona, configurazioni personalizzabili (fino a 1800°C) e design robusti per il vuoto o l'atmosfera controllata, ideali per la ricerca sui semiconduttori, la scienza dei materiali e la produzione su scala industriale.

Contattateci oggi stesso per discutere le vostre esigenze specifiche e scoprire come la nostra esperienza può migliorare i vostri flussi di lavoro di lavorazione termica.

Prodotti che potreste cercare:

Finestre di osservazione ad alta purezza per sistemi a vuoto

Passaggi di precisione per il vuoto per l'integrazione elettrica

Elementi riscaldanti in carburo di silicio per la stabilità alle alte temperature

Elementi in disiliciuro di molibdeno per applicazioni a calore estremo

Forno PECVD rotativo per la deposizione avanzata di film sottili

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici