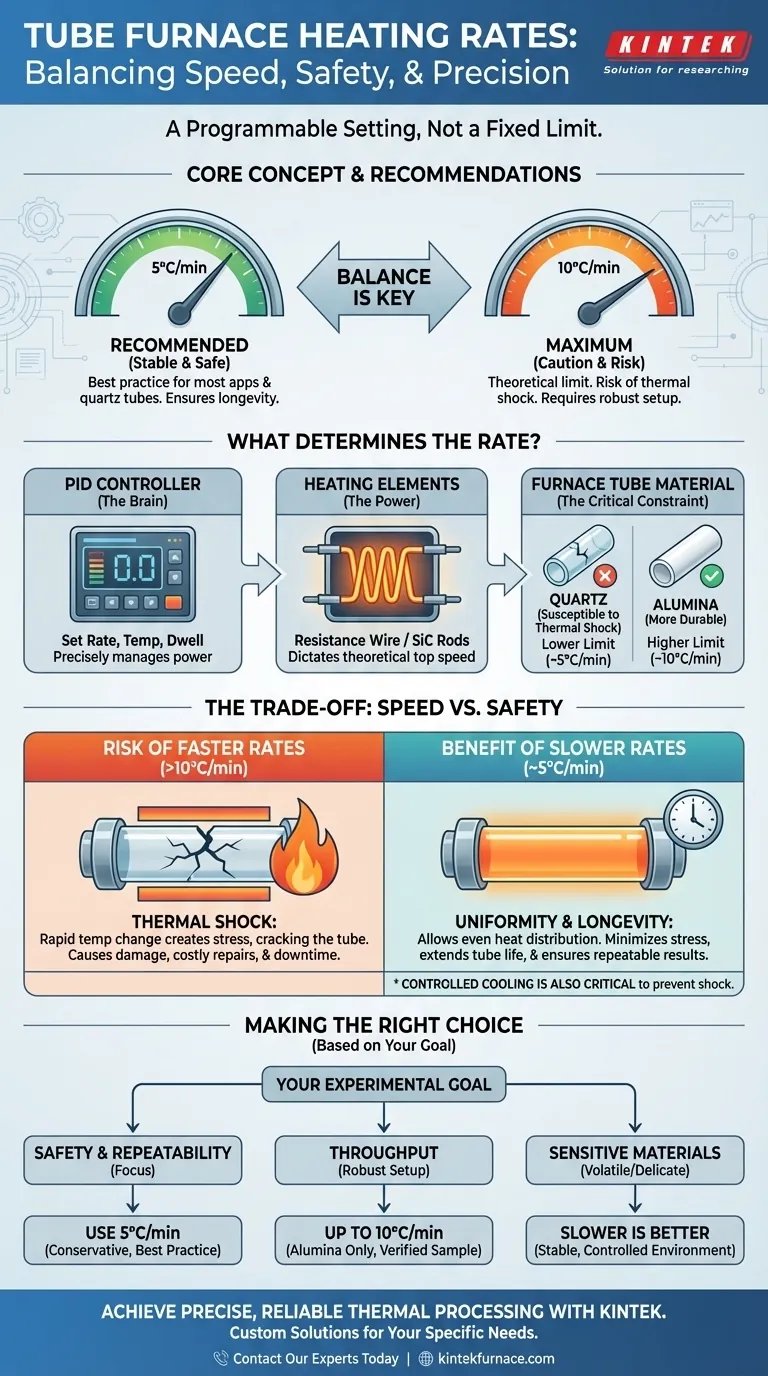

In pratica, una velocità di riscaldamento standard del forno tubolare non dovrebbe superare i 10°C al minuto. Per la maggior parte delle applicazioni, si raccomanda una velocità più conservativa di 5°C al minuto per garantire la stabilità termica e prevenire danni all'attrezzatura. Questa velocità non è un limite fisico fisso, ma un parametro operativo cruciale che controlli per bilanciare velocità, sicurezza e accuratezza.

La velocità di riscaldamento di un forno tubolare è un'impostazione programmabile, non una proprietà intrinseca. La velocità ideale è un compromesso tra la velocità del processo e i limiti fisici dei componenti del forno, principalmente il rischio di shock termico per il tubo del forno.

Cosa determina la velocità di riscaldamento?

La velocità con cui puoi riscaldare il tuo campione in modo sicuro ed efficace è determinata dall'interazione di diverse componenti chiave. Comprendere queste parti rivela perché esistono i limiti raccomandati.

Il sistema di controllo della temperatura

I forni tubolari moderni utilizzano un controllore PID (Proporzionale-Integrale-Derivativo), che è il cervello dell'operazione. È qui che si programma la velocità di riscaldamento desiderata, la temperatura target e il tempo di permanenza. Il controllore gestisce con precisione l'alimentazione agli elementi riscaldanti per seguire accuratamente le tue istruzioni.

Gli elementi riscaldanti

Questi componenti, spesso realizzati in filo resistivo o barre di carburo di silicio, sono ciò che genera effettivamente il calore. La loro massima potenza in uscita determina la velocità massima teorica con cui la camera del forno può essere riscaldata. Tuttavia, utilizzare questa capacità massima è raramente consigliabile.

Il materiale del tubo del forno

Questo è il vincolo più critico. Il tubo, che contiene il tuo campione, è tipicamente realizzato in quarzo o allumina.

- I tubi al quarzo sono comuni ed economici, ma sono molto suscettibili allo shock termico. Riscaldarli o raffreddarli troppo velocemente crea una grande differenza di temperatura tra le superfici interna ed esterna, causando uno stress che può facilmente incrinare il tubo.

- I tubi in allumina sono più resistenti e possono sopportare temperature più elevate e cambiamenti termici più rapidi. Tuttavia, anche loro non sono immuni da danni causati da cicli di riscaldamento eccessivamente aggressivi.

Comprendere i compromessi: velocità contro sicurezza

La scelta di una velocità di riscaldamento è una decisione deliberata con conseguenze dirette per il tuo esperimento e la tua attrezzatura.

Il rischio di velocità più elevate: shock termico

La ragione principale per limitare la velocità di riscaldamento è prevenire lo shock termico. Quando si imposta una velocità superiore a 10°C/min, si rischia di incrinare il tubo del forno. Un tubo rotto può rovinare un esperimento, danneggiare gli elementi riscaldanti e comportare costose riparazioni e tempi di inattività.

Il vantaggio di velocità più lente: uniformità e longevità

Una velocità più lenta, come 5°C/min, consente al calore di distribuirsi in modo più uniforme attraverso la camera del forno e il tubo stesso. Ciò assicura che il campione sperimenti una temperatura uniforme e minimizza lo stress sui componenti. Aderire a questa pratica estende notevolmente la vita utile del tubo del forno.

L'importanza del raffreddamento controllato

Il rischio di shock termico è presente anche durante il raffreddamento. Anche la velocità di raffreddamento deve essere controllata, ed è tipicamente impostata uguale o inferiore alla velocità di riscaldamento. Un calo improvviso della temperatura, come l'apertura del forno, è una causa comune di rottura del tubo.

Fare la scelta giusta per il tuo obiettivo

Usa il tuo obiettivo sperimentale per guidare la tua decisione sulla corretta velocità di riscaldamento.

- Se la tua attenzione principale è la sicurezza dell'attrezzatura e la ripetibilità del processo: Utilizza sempre una velocità conservativa di 5°C/min. Questa è la migliore pratica per quasi tutte le applicazioni, specialmente quando si utilizzano tubi al quarzo.

- Se la tua attenzione principale è la produttività con una configurazione robusta: Puoi avvicinarti a 10°C/min, ma solo se stai utilizzando un tubo in allumina ad alta purezza e hai verificato che il tuo campione possa sopportare la rampa più veloce.

- Se stai lavorando con materiali sensibili o volatili: Una velocità più lenta è sempre migliore, poiché fornisce un ambiente più stabile e controllato, prevenendo reazioni secondarie indesiderate o decomposizione termica.

In definitiva, la gestione della velocità di riscaldamento consiste nel controllare il percorso termico del tuo campione per garantire sia risultati ripetibili che la longevità della tua attrezzatura.

Tabella riassuntiva:

| Fattore | Impatto sulla velocità di riscaldamento |

|---|---|

| Materiale del tubo del forno | I tubi al quarzo richiedono velocità più lente (~5°C/min); l'allumina consente velocità leggermente più rapide (~10°C/min). |

| Obiettivo principale | Sicurezza/Ripetibilità: Usa 5°C/min. Produttività (con configurazione robusta): Fino a 10°C/min. |

| Rischio chiave | Superare le velocità raccomandate comporta il rischio di shock termico, incrinazione del tubo e danni al forno. |

Ottieni un'elaborazione termica precisa e affidabile con un forno tubolare costruito per le tue esigenze specifiche.

In KINTEK, comprendiamo che i tuoi esperimenti richiedono un controllo esatto delle velocità di riscaldamento per garantire sia l'integrità del campione che la longevità dell'attrezzatura. Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, che include Forni Tubolari, Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici—sia che tu abbia bisogno di elementi riscaldanti robusti per rampe più veloci o materiali per tubi specializzati per processi sensibili.

Lascia che ti aiutiamo a ottimizzare i tuoi cicli termici. Contatta oggi i nostri esperti per discutere la tua applicazione e ricevere una soluzione su misura.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti