La necessità di un trattamento termico a 800 °C utilizzando un forno ad alta temperatura da laboratorio deriva direttamente dalla rapida dinamica termica del processo di produzione additiva.

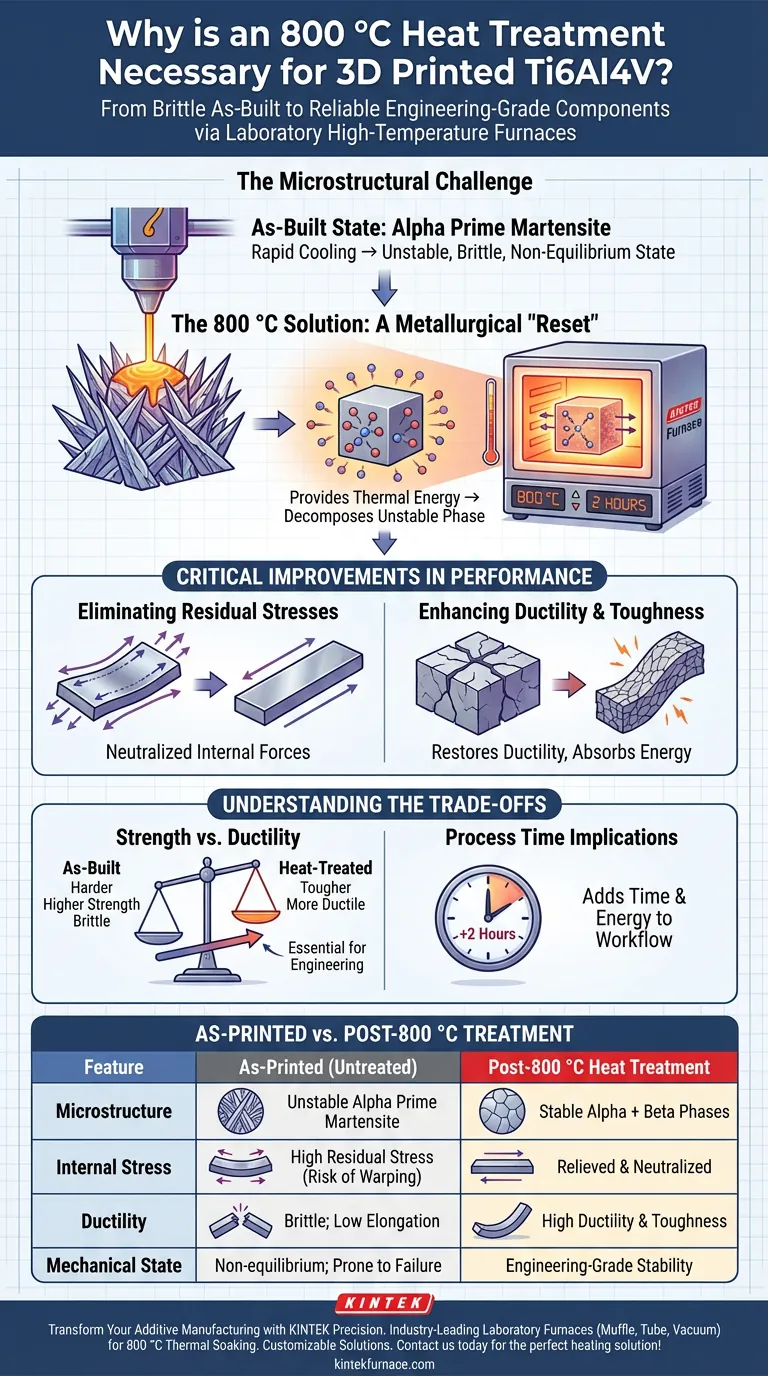

Durante la stampa 3D, il Ti6Al4V si raffredda a una velocità estrema, congelando il metallo in uno stato instabile e fragile noto come martensite alfa primo non di equilibrio. Il trattamento a 800 °C è necessario per fornire l'energia termica necessaria a decomporre questa fase instabile in fasi alfa e beta stabili, eliminando così le tensioni residue e migliorando significativamente la duttilità e la tenacità del materiale.

Il rapido raffreddamento intrinseco della stampa 3D blocca il Ti6Al4V in una struttura fragile e altamente sollecitata. Un trattamento termico a 800 °C agisce come un "reset" metallurgico, trasformando la microstruttura in una forma stabile che fornisce la duttilità richiesta per l'affidabilità strutturale.

La Sfida Microstrutturale della Produzione Additiva

La Conseguenza del Raffreddamento Rapido

La produzione additiva prevede la fusione di polvere metallica e il suo rapido solidificazione.

Questa rapida velocità di raffreddamento impedisce agli atomi della lega di titanio di disporsi nel loro stato naturale di equilibrio.

Creazione della Martensite Alfa Primo

Invece di formare le fasi alfa e beta standard, la rapida solidificazione crea una struttura aghiforme chiamata martensite alfa primo.

Sebbene questa fase sia dura, è chimicamente instabile (non di equilibrio) e intrinsecamente fragile, rendendo la parte "as-built" (così come stampata) soggetta a cedimenti sotto carico.

Il Meccanismo della Trasformazione di Fase

Guida alla Decomposizione a 800 °C

Mantenere il materiale a 800 °C per 2 ore fornisce l'energia di attivazione necessaria per la diffusione atomica.

Questo ammollo termico consente alla martensite alfa primo instabile di decomporsi completamente.

Raggiungimento della Stabilità

Attraverso questo processo, la microstruttura si trasforma in una miscela di fasi alfa e beta stabili.

Questa struttura di equilibrio è lo standard per le leghe di titanio, offrendo un equilibrio prevedibile di proprietà che la struttura "as-built" non può eguagliare.

Miglioramenti Critici delle Prestazioni

Eliminazione delle Tensioni Residue

Il processo di stampa strato per strato introduce significative tensioni interne, note come tensioni residue.

Se non trattate, queste tensioni possono causare deformazioni o crepe nella parte; il trattamento termico rilassa il materiale, neutralizzando efficacemente queste forze interne.

Aumento della Duttilità e della Tenacità

Il risultato più importante della conversione della martensite in fasi alfa-beta è il ripristino della duttilità.

Mentre il materiale così stampato è fragile e simile al vetro, il materiale trattato termicamente diventa tenace, il che significa che può assorbire energia e deformarsi leggermente senza fratturarsi.

Comprensione dei Compromessi

Equilibrio tra Resistenza e Duttilità

Sebbene il trattamento termico sia necessario per la tenacità, è importante notare che la struttura martensitica "as-built" è spesso più dura e ha una maggiore resistenza alla trazione rispetto alla versione trattata termicamente.

Tuttavia, questa resistenza ha il costo di un'estrema fragilità, rendendo il compromesso per una maggiore duttilità solitamente essenziale per le applicazioni ingegneristiche.

Implicazioni sui Tempi di Processo

L'implementazione di un ammollo di 2 ore a 800 °C aggiunge costi di tempo ed energia al flusso di lavoro di produzione.

Questo passaggio deve essere considerato nella pianificazione della produzione, poiché il ciclo di raffreddamento all'interno del forno estenderà il tempo totale di elaborazione oltre il mantenimento di 2 ore.

Garantire l'Affidabilità del Materiale

Per garantire che i vostri componenti in Ti6Al4V funzionino come previsto, applicate questa strategia di trattamento termico in base ai vostri requisiti specifici:

- Se la vostra priorità principale è l'integrità strutturale: Utilizzate il trattamento a 800 °C per eliminare le tensioni residue che potrebbero portare a deformazioni o crepe imprevedibili.

- Se la vostra priorità principale è la resistenza agli urti: Affidatevi alla trasformazione di fase per convertire la martensite fragile in fasi alfa-beta tenaci che possono resistere agli urti.

Standardizzando questo trattamento termico, trasformate una geometria stampata in un componente affidabile di grado ingegneristico.

Tabella Riassuntiva:

| Caratteristica | Così Stampato (Non Trattato) | Post-Trattamento Termico a 800 °C |

|---|---|---|

| Microstruttura | Martensite Alfa Primo Instabile | Fasi Alfa + Beta Stabili |

| Tensione Interna | Alta Tensione Residua (Rischio di Deformazione) | Alleviata e Neutralizzata |

| Duttilità | Fragile; Bassa Allungamento | Alta Duttilità e Tenacità |

| Stato Meccanico | Non di Equilibrio; Soggetto a Cedimento | Stabilità di Grado Ingegneristico |

Trasforma la Tua Produzione Additiva con KINTEK Precision

Non lasciare che le tensioni residue compromettano la tua integrità strutturale. KINTEK fornisce forni ad alta temperatura da laboratorio leader del settore, inclusi sistemi Muffle, a Tubo e Sottovuoto, specificamente progettati per gestire il rigoroso ammollo termico a 800 °C richiesto per il Ti6Al4V.

Supportati da R&S e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche. Assicurati che i tuoi componenti soddisfino i più alti standard di tenacità e affidabilità: contattaci oggi stesso per trovare la soluzione di riscaldamento perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- COMPARISON OF POWDER-BED FUSION, DIRECTED-ENERGY DEPOSITION AND HYBRID ADDITIVE MANUFACTURING OF Ti6Al4V COMPONENTS: MICROSTRUCTURE, CORROSION AND MECHANICAL PROPERTIES. DOI: 10.17222/mit.2024.1423

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come aiuta il controllo programmato della temperatura nella degasaggio dei cermet Ti(C,N)-FeCr? Raggiungere l'integrità strutturale

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Qual è il ruolo di un'estremità solida raffreddata ad acqua? Padroneggia i gradienti termici nella solidificazione direzionale

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Quali sono i vantaggi dell'aggiunta diretta di fluidi termovettori al fango oleoso? Aumenta l'efficienza e preserva il valore delle risorse

- Perché è richiesta una pressione di 10^-6 mbar per il PLD di CZTS? Garantire la deposizione di film sottili puri e ad alta efficienza

- Perché un forno ad alta precisione è fondamentale per i refrattari colabili? Garantire l'integrità strutturale e la stabilità minerale

- Qual è la funzione principale di un forno programmabile ad alta precisione? Padronanza del trattamento termico T6 per Al-Cu 224