La miscelazione diretta di fluidi termovettori con fanghi ad alto contenuto di umidità offre un significativo vantaggio in termini di efficienza accoppiando efficacemente le fasi di essiccazione e pirolisi in un'unica operazione. Invece di separare questi processi, questo metodo utilizza il calore sensibile delle ceneri circolanti ad alta temperatura per evaporare istantaneamente l'acqua, prevenendo la perdita di preziosi componenti volatili e stabilizzando contemporaneamente l'ambiente termico del reattore.

Eliminando la fase di pre-essiccazione, si evita la rimozione involontaria di frazioni di olio leggero che si verifica durante il riscaldamento convenzionale. Questo approccio sfrutta la notevole massa termica dei fluidi termovettori solidi per tamponare il sistema contro il rapido assorbimento di energia causato dall'evaporazione dell'acqua.

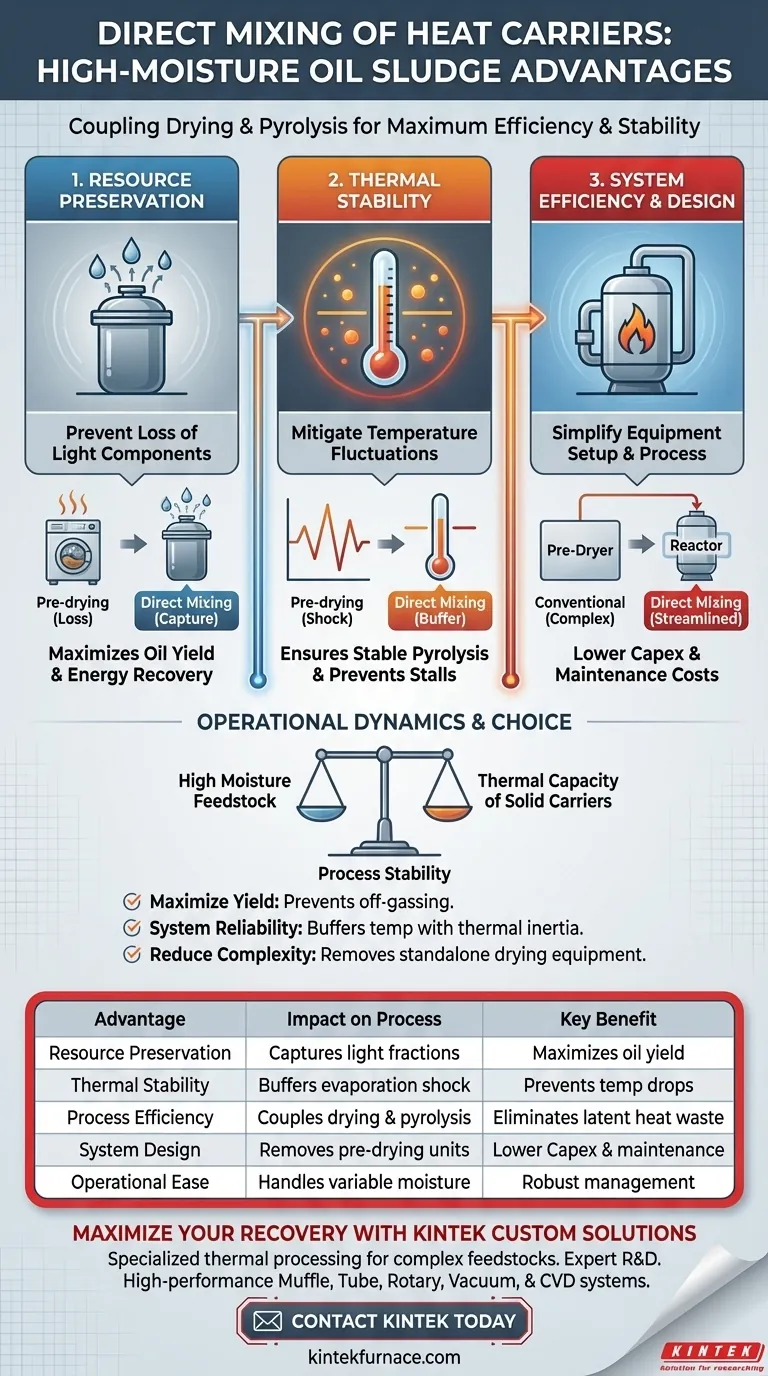

Preservare il Valore delle Risorse

Prevenire la Perdita di Componenti Leggeri

Nei processi convenzionali di pre-essiccazione, il calore necessario per eliminare l'umidità è spesso sufficiente a vaporizzare le frazioni di idrocarburi leggeri.

Ciò si traduce nella perdita di prezioso contenuto energetico prima ancora che il fango raggiunga il reattore di pirolisi.

La miscelazione diretta evita questo problema catturando immediatamente questi componenti leggeri all'interno del reattore, assicurando che vengano processati e recuperati piuttosto che dispersi o persi durante una fase preliminare di essiccazione.

Stabilità Operativa e Termodinamica

Mitigare le Fluttuazioni di Temperatura

La lavorazione di fanghi ad alto contenuto di umidità (ad esempio, vicino al 72,82%) impone un enorme carico termico sul sistema a causa del calore latente di vaporizzazione richiesto per trasformare l'acqua in vapore.

L'uso di fluidi termovettori solidi (come le ceneri circolanti) fornisce una grande capacità termica.

Questa massa termica agisce come un tampone, assorbendo lo "shock" della rapida evaporazione dell'acqua e prevenendo bruschi cali di temperatura del reattore che potrebbero arrestare il processo di pirolisi.

Utilizzo del Calore Sensibile

Il processo si basa sul trasferimento di calore sensibile dalle ceneri ad alta temperatura direttamente al fango umido.

Questo contatto diretto garantisce un trasferimento di calore altamente efficiente, guidando rapidamente il cambiamento di fase dell'acqua senza la necessità di elementi riscaldanti esterni o scambiatori di calore intermedi.

Progettazione e Complessità del Sistema

Semplificare la Configurazione delle Apparecchiature

L'eliminazione di un'unità di pre-essiccazione dedicata riduce significativamente l'ingombro meccanico dell'impianto di lavorazione.

Questa riduzione delle apparecchiature non solo abbassa la spesa in conto capitale, ma minimizza anche i requisiti di manutenzione rimuovendo un'operazione unitaria complessa dalla linea.

Comprendere le Dinamiche Operative

Sebbene questo metodo offra chiari vantaggi, trasferisce interamente l'onere della stabilità del processo al fluido termovettore.

Il Ruolo della Capacità Termica

Il successo dipende dal volume e dalla temperatura delle ceneri circolanti.

Poiché l'evaporazione dell'acqua viene gestita all'interno del reattore, il sistema deve mantenere un rapporto sufficiente tra fluidi termovettori e fango per garantire che la temperatura rimanga sufficientemente alta per la pirolisi dopo che l'acqua è evaporata.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la miscelazione diretta è l'approccio corretto per il tuo specifico materiale di partenza, considera i tuoi principali obiettivi operativi:

- Se il tuo obiettivo principale è massimizzare la resa: La miscelazione diretta è superiore poiché previene lo sfiato e la perdita di componenti di olio leggero associati al pre-riscaldamento.

- Se il tuo obiettivo principale è l'affidabilità del sistema: Questo metodo utilizza l'inerzia termica dei fluidi solidi per stabilizzare le temperature, rendendolo ideale per fanghi con livelli di umidità ampiamente variabili.

- Se il tuo obiettivo principale è ridurre la complessità: La miscelazione diretta elimina la necessità di apparecchiature di essiccazione autonome, semplificando la progettazione complessiva dell'impianto.

Questo approccio trasforma l'alto contenuto di umidità da uno svantaggio a una variabile termica gestibile, gestita in modo robusto dalla capacità termica interna del sistema.

Tabella Riassuntiva:

| Vantaggio | Impatto sul Processo | Beneficio Chiave |

|---|---|---|

| Preservazione delle Risorse | Cattura le frazioni di idrocarburi leggeri | Massimizza la resa di petrolio e il recupero energetico |

| Stabilità Termica | I fluidi termovettori solidi tamponano lo shock dell'evaporazione | Previene cali di temperatura e garantisce una pirolisi stabile |

| Efficienza del Processo | Accoppia le fasi di essiccazione e pirolisi | Elimina lo spreco di energia del calore latente |

| Progettazione del Sistema | Rimuove le unità di pre-essiccazione dedicate | Minori costi di capitale e di manutenzione |

| Facilità Operativa | Gestisce livelli di umidità variabili | Gestione robusta di materiali di alimentazione ad alto contenuto di umidità |

Massimizza il Tuo Recupero con le Soluzioni Personalizzate KINTEK

Non lasciare che preziose frazioni di olio leggero sfuggano durante la pre-essiccazione. KINTEK è specializzata in sistemi avanzati di lavorazione termica progettati per gestire materiali complessi con precisione ed efficienza. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura.

Sia che tu stia raffinando la lavorazione di fanghi oleosi o ottimizzando la sintesi di materiali, il nostro team tecnico è pronto a progettare un sistema su misura per le tue uniche esigenze di capacità termica. Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e vedere come la nostra esperienza può semplificare le tue operazioni.

Guida Visiva

Riferimenti

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come contribuisce l'ALD di Li2CO3 alle prestazioni dei film sottili NMC? Ripristina la capacità della batteria con precisione

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia

- Qual è la necessità tecnica di riscaldamento e agitazione per gli anodi di lega K-Na? Garantire le massime prestazioni della batteria

- Come viene utilizzato il SEM per valutare i catalizzatori di fosfato di manganese dopo la calcinazione? Verificare l'integrità dei nanosheet.

- Quali sono i vantaggi del brasatura TLP assistita da corrente elettrica? Massimizzare l'efficienza per l'unione dell'Inconel 718

- Qual è la funzione di un forno di essiccazione nel processo di post-trattamento delle nanoparticelle di MgO drogate con Ni e Zn?

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?