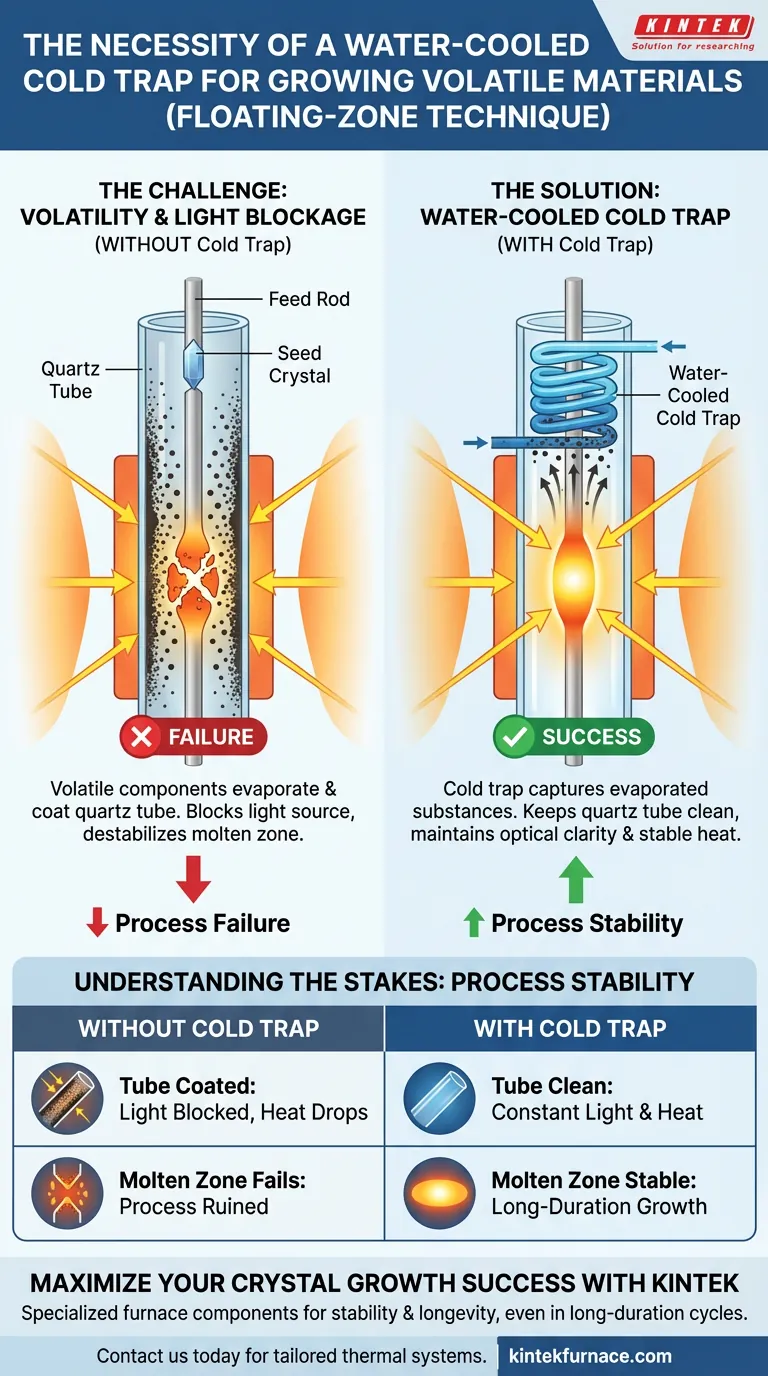

La necessità di una trappola fredda raffreddata ad acqua deriva direttamente dalla necessità di mantenere la trasparenza ottica durante il processo di crescita cristallina. Durante la crescita di materiali ad alta volatilità, le particelle evaporanti si depositano inevitabilmente sul tubo di quarzo, bloccando la sorgente luminosa necessaria per sostenere la fusione e portando al fallimento del processo.

I componenti volatili minacciano la stabilità della tecnica della zona fluttuante rivestendo il tubo di quarzo e ostruendo la fonte di calore. Una trappola fredda raffreddata ad acqua mitiga questo problema fornendo una superficie sacrificale per la condensazione, garantendo che il tubo di quarzo rimanga pulito e la trasmissione della luce rimanga elevata.

La Sfida della Volatilità

Il Meccanismo di Deposizione

Quando i materiali con componenti volatili, come i rutenati, vengono riscaldati fino ai loro punti di fusione, non passano semplicemente allo stato liquido. Rilasciano sostanze evaporate nell'atmosfera circostante.

In una configurazione standard, queste sostanze cercano la superficie più vicina su cui condensare. Sfortunatamente, spesso si tratta della parete interna del tubo di quarzo, dove il materiale si accumula sotto forma di polvere scura.

L'Impatto sulla Zona Fusa

La tecnica della zona fluttuante si basa sul riscaldamento ottico preciso. La luce esterna deve passare attraverso il tubo di quarzo per mantenere la zona fusa.

Quando il tubo si ricopre di polvere scura, blocca questa trasmissione critica della luce. La conseguente caduta di energia termica fa destabilizzare la zona fusa, spesso rovinando la crescita cristallina.

Come la Trappola Fredda Risolve il Problema

Cattura Preferenziale

Una trappola fredda raffreddata ad acqua introduce una superficie specifica, a temperatura controllata, situata sopra la zona di crescita.

Poiché questa trappola è significativamente più fredda del tubo di quarzo circostante, altera la dinamica di condensazione. Le particelle volatili sono naturalmente attratte da questo punto a temperatura più bassa.

Mantenimento della Chiarezza Ottica

Catturando le sostanze evaporate sulla trappola fredda, il sistema impedisce loro di depositarsi sul tubo di quarzo.

Ciò mantiene libero il percorso ottico. Con il tubo privo di ostruzioni, l'apporto di calore rimane costante e prevedibile. Questa stabilità è essenziale per cicli di crescita che possono durare diversi giorni.

Comprendere la Posta in Gioco

Il Rischio di Omissione

È importante capire che la trappola fredda non è semplicemente un dispositivo di "pulizia"; è un controllo di stabilità.

Senza di essa, l'accumulo di polvere crea un ciclo di feedback. Man mano che il tubo si scurisce, meno calore raggiunge il campione, costringendo l'operatore ad aumentare la potenza, il che può portare al surriscaldamento del quarzo e a potenziali guasti dell'apparecchiatura.

Garantire la Stabilità del Processo

Se il tuo obiettivo principale è la crescita di ossidi volatili (ad es. Rutenati): Installa una trappola fredda raffreddata ad acqua per deviare l'evaporazione dal tubo di quarzo e prevenire il blocco della luce.

Se il tuo obiettivo principale sono i cicli di crescita a lunga durata: Affidati alla trappola fredda per mantenere una trasmissione della luce costante, garantendo che l'apporto di calore non si degradi nel corso di giorni di funzionamento.

La trappola fredda converte un ambiente variabile e instabile in un sistema controllato in cui l'efficienza ottica è preservata.

Tabella Riassuntiva:

| Caratteristica | Impatto Senza Trappola Fredda | Soluzione Con Trappola Fredda |

|---|---|---|

| Tubo di Quarzo | Ricoperto di polvere scura/depositi | Rimane pulito e trasparente |

| Trasmissione della Luce | Bloccata; l'energia termica diminuisce | Costante e prevedibile |

| Zona Fusa | Destabilizza e fallisce | Stabile per la crescita a lunga durata |

| Rischio di Volatilità | Danneggiamento del quarzo e dell'apparecchiatura | Cattura sicura delle particelle volatili |

Massimizza il Successo della Tua Crescita Cristallina con KINTEK

Non lasciare che la volatilità del materiale comprometta la tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre soluzioni di laboratorio di alta precisione, inclusi sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per le applicazioni ad alta temperatura più esigenti.

Sia che tu stia coltivando rutenati volatili o conducendo cicli di crescita a lunga durata, i nostri componenti specializzati per forni garantiscono la stabilità del processo e la longevità delle apparecchiature. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come i nostri sistemi termici su misura possono ottimizzare le prestazioni del tuo laboratorio.

Guida Visiva

Riferimenti

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la necessità di utilizzare un forno di essiccazione sottovuoto prima dell'LPBF? Garantire purezza e densità nella stampa 3D di metallo

- Come fa un forno industriale per trattamenti termici ad alta temperatura a garantire le prestazioni dei materiali? Omogeneizzazione dell'acciaio.

- Perché un sistema a vuoto o un raffreddamento controllato sono spesso necessari dopo la sinterizzazione della ceramica? Prevenire guasti e crepe

- Perché è necessario un ambiente ad alto vuoto per la deposizione di elettrodi d'oro? Chiave per l'efficienza delle celle solari

- Perché è necessario un forno di essiccazione sottovuoto per la preparazione degli elettrodi CuCo2O4? Garantire test di supercondensatori ad alte prestazioni

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Quale ruolo svolgono i forni ad arco da laboratorio e gli elettrodi di tungsteno nella sintesi di TiCo1-xCrxSb? Analisi Esperta dei Materiali

- Come funziona il trattamento termico sotto vuoto? Ottieni materiali più puliti e resistenti con precisione