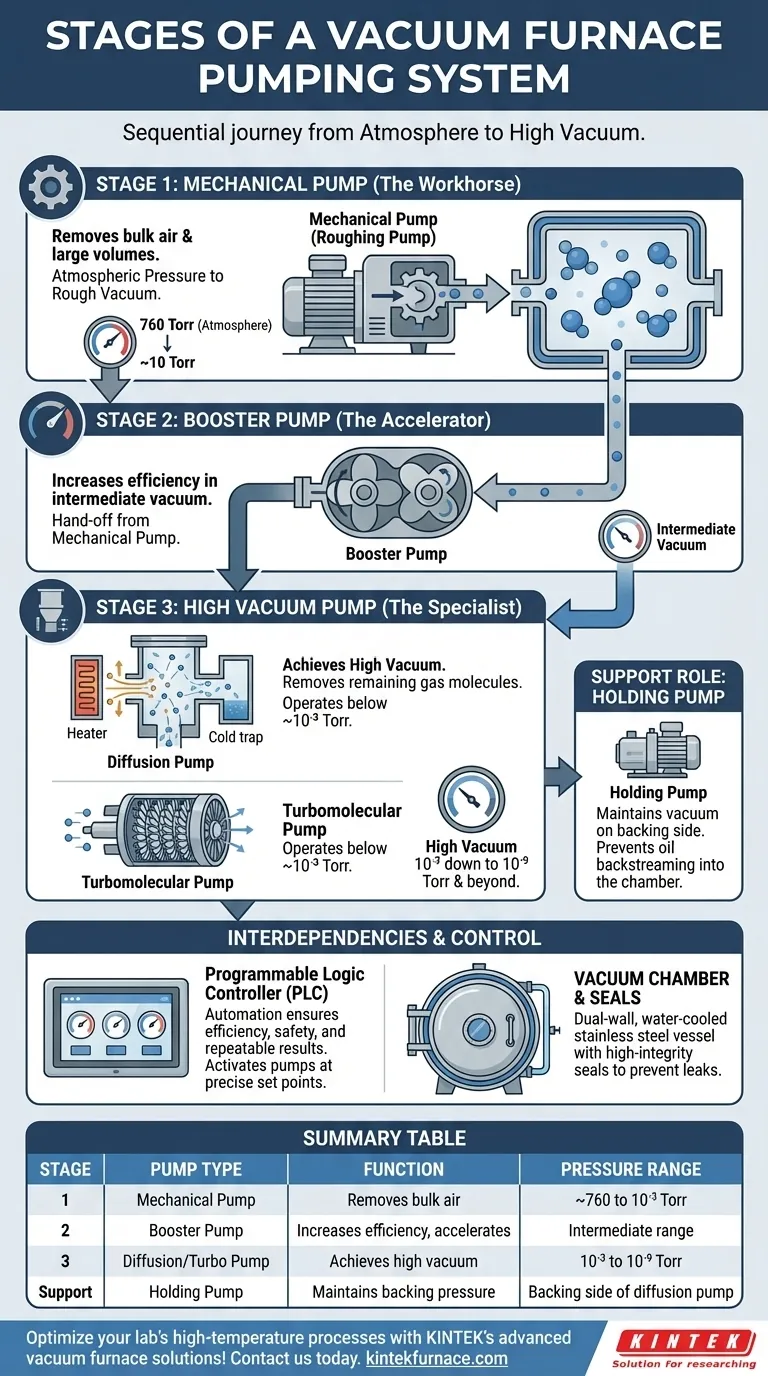

Un sistema di pompaggio per forni sottovuoto opera in fasi distinte e sequenziali per rimuovere in modo efficiente l'aria e altri gas da una camera sigillata. Il processo inizia con una pompa meccanica (o "pompa di pre-vuoto") che rimuove la maggior parte dell'aria, seguita da una pompa di richiamo (booster) per aumentare l'efficienza nell'intervallo di vuoto intermedio. Per le applicazioni ad alto vuoto, una pompa a diffusione o una pompa turbomolecolare subentra quindi per raggiungere l'ambiente finale a bassa pressione, il tutto mentre una pompa di mantenimento mantiene la corretta pressione di controvuoto.

Nessuna singola pompa può operare efficientemente attraverso l'ampio intervallo di pressione dall'atmosfera a un vuoto spinto. Un forno sottovuoto si basa su un sistema multistadio in cui ogni pompa è uno specialista, passando il compito alla successiva in una sequenza controllata con precisione per ridurre progressivamente la pressione della camera.

Perché è Necessario il Vuoto in un Forno

L'obiettivo primario di un forno sottovuoto è creare un'atmosfera inerte strettamente controllata per processi ad alta temperatura come il trattamento termico, la brasatura e la sinterizzazione. La rimozione dell'aria è il primo e più critico passo.

Rimozione dei Gas Reattivi

L'aria atmosferica è composta principalmente da azoto e ossigeno, che sono altamente reattivi a temperature elevate. Questi gas possono causare ossidazione indesiderata, scolorimento e contaminazione del materiale in lavorazione, compromettendone l'integrità strutturale e la finitura superficiale. Un sistema a vuoto rimuove questi elementi reattivi.

Comprendere gli Intervalli di Pressione

Un vuoto è semplicemente uno spazio con una pressione inferiore alla pressione atmosferica (circa 760 Torr).

- Vuoto Grosso (o Morbido) è la fase iniziale, tipicamente fino a circa 10⁻³ Torr.

- Alto Vuoto si riferisce a pressioni molto più basse, da 10⁻³ Torr fino a 10⁻⁹ Torr e oltre.

Diversi processi industriali richiedono diversi livelli di vuoto, il che determina la complessità del sistema di pompaggio necessario.

Un Viaggio Sequenziale dall'Atmosfera all'Alto Vuoto

Il sistema di pompaggio funziona come una staffetta. Ogni pompa è ottimizzata per uno specifico intervallo di pressione e cede il carico di lavoro alla pompa successiva non appena la propria efficienza inizia a diminuire.

Fase 1: La Pompa Meccanica (Il Cavallo di Battaglia)

La pompa meccanica, spesso chiamata "pompa di pre-vuoto", esegue il lavoro pesante iniziale. È una pompa a spostamento positivo che rimuove fisicamente grandi volumi d'aria dalla camera.

Porta il forno dalla pressione atmosferica fino all'intervallo di vuoto grosso, tipicamente fermandosi intorno a 10-20 Torr. A questo punto, ha rimosso oltre il 99% delle molecole d'aria, ma la sua capacità di pompare ulteriormente diminuisce rapidamente.

Fase 2: La Pompa di Richiamo (L'Acceleratore)

Una volta che la pompa meccanica ha raggiunto il suo limite efficace, viene attivata la pompa di richiamo (booster). Questa pompa utilizza una coppia di lobi rotanti ad alta velocità per spostare il gas in modo più efficiente a queste pressioni più basse.

Non scarica direttamente nell'atmosfera. Agisce invece come una fase intermedia, aspirando il gas dalla camera del forno e "spingendolo" all'ingresso della pompa meccanica. Questa combinazione consente al sistema di raggiungere molto più rapidamente l'intervallo di vuoto medio.

Fase 3: La Pompa a Diffusione (Lo Specialista dell'Alto Vuoto)

Per ottenere un vero alto vuoto, è necessaria una pompa a diffusione. Questa pompa non ha parti in movimento e opera su un principio completamente diverso. Viene attivata solo quando la pressione della camera è già molto bassa (ad esempio, inferiore a 1 micron o 0,001 Torr).

All'interno della pompa, un olio speciale viene riscaldato fino a vaporizzare, creando getti di vapore ad alta velocità. Questi getti collidono con le poche molecole di gas rimanenti nella camera, impartendo loro un momento verso il basso e "trascinandole" verso la parte inferiore della pompa, dove vengono rimosse dal sistema pompa meccanica/booster (che ora agisce come "pompa di controvuoto"). Una pompa turbomolecolare è una valida alternativa comune e priva di olio che utilizza pale di turbina ad alta velocità per ottenere lo stesso effetto.

Il Ruolo di Supporto: La Pompa di Mantenimento

Una piccola pompa di mantenimento dedicata svolge una funzione di supporto cruciale. Il suo compito principale è mantenere la pressione di vuoto sul lato di controvuoto della pompa a diffusione. Ciò impedisce all'olio caldo della pompa a diffusione di "retro-spargere" o migrare nuovamente nella camera principale del forno, il che causerebbe una contaminazione catastrofica.

Comprendere le Interdipendenze del Sistema

L'efficacia del sistema di pompaggio non riguarda solo le pompe stesse. Dipende da come sono controllate e dall'integrità del forno a cui sono collegate.

La Necessità dell'Automazione (PLC)

Questa complessa sequenza non viene gestita manualmente. Un Controllore Logico Programmabile (PLC), azionato tramite un'interfaccia a pannello touch, automatizza l'intero processo.

Il PLC monitora la pressione tramite indicatori digitali e attiva ciascuna pompa solo quando viene raggiunto il corretto "set point" di pressione. Ciò garantisce la massima efficienza, previene danni alle pompe (una pompa a diffusione verrebbe distrutta se avviata ad alta pressione) e fornisce prestazioni ripetibili e affidabili per ogni ciclo.

Il Ruolo Critico della Camera e delle Guarnizioni

Anche il sistema di pompaggio più potente è inutile se la camera del forno presenta perdite. Le moderne camere dei forni sottovuoto sono tipicamente a doppia parete, costruite in acciaio inossidabile con un esteso raffreddamento ad acqua.

Questo raffreddamento impedisce alla camera di deformarsi sotto il calore intenso e mantiene l'integrità delle guarnizioni della porta. Senza un recipiente perfettamente sigillato e rigido, le pompe starebbero combattendo una battaglia persa contro l'aria che fuoriesce nel sistema.

Abbinare il Sistema di Pompaggio al Tuo Obiettivo

La corretta configurazione del sistema dipende interamente dal livello di vuoto richiesto dal tuo processo.

- Se il tuo obiettivo principale è la tempra o rinvenimento di base (vuoto debole): Una singola pompa meccanica robusta può essere sufficiente per rimuovere l'ossigeno e prevenire la formazione di scaglie.

- Se il tuo obiettivo principale è la brasatura, la sinterizzazione o la ricottura ad alta purezza (alto vuoto): È essenziale un sistema multistadio completo con pompa meccanica, booster e pompa a diffusione o turbomolecolare.

- Se il tuo obiettivo principale è la consistenza del processo e la sicurezza: Un moderno sistema di controllo basato su PLC che automatizza l'intera sequenza di pompaggio e sfiato è imprescindibile per risultati affidabili.

In definitiva, il sistema di pompaggio di un forno sottovuoto è una soluzione elegante a un complesso problema fisico, che utilizza un team di pompe specializzate per creare l'ambiente perfetto per un risultato impeccabile.

Tabella Riassuntiva:

| Fase | Tipo di Pompa | Funzione | Intervallo di Pressione |

|---|---|---|---|

| 1 | Pompa Meccanica | Rimuove la maggior parte dell'aria dall'atmosfera al vuoto grosso | ~760 a 10⁻³ Torr |

| 2 | Pompa di Richiamo (Booster) | Aumenta l'efficienza nel vuoto medio, accelera la rimozione del gas | Intervallo intermedio |

| 3 | Pompa a Diffusione/Turbomolecolare | Ottiene l'alto vuoto rimuovendo le molecole di gas rimanenti | 10⁻³ a 10⁻⁹ Torr |

| Supporto | Pompa di Mantenimento | Mantiene la pressione di controvuoto per prevenire la contaminazione | Lato di controvuoto della pompa a diffusione |

Ottimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni per forni sottovuoto avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD adattati alle vostre esigenze uniche. La nostra forte capacità di personalizzazione garantisce prestazioni precise per applicazioni come il trattamento termico e la sinterizzazione. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è l'importanza dei forni per porcellana nella ricerca accademica e scientifica? Sblocca l'innovazione con un controllo preciso delle alte temperature

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Qual è la funzione dei tubi di quarzo incapsulati ad alto vuoto per Ce2(Fe, Co)17? Garantire la purezza e la stabilità della fase