In sostanza, il trattamento termico sotto vuoto è un metodo per alterare le proprietà di un materiale riscaldandolo all'interno di un ambiente ad alto vuoto. Eliminando quasi tutta l'aria e i gas reattivi da un forno sigillato, il processo previene l'ossidazione, la decarburazione e altre contaminazioni superficiali. Ciò si traduce in un prodotto finale più pulito, più resistente e più prevedibile rispetto al riscaldamento atmosferico tradizionale.

Il valore principale del trattamento termico sotto vuoto non è solo il riscaldamento in sé, ma l'ambiente incontaminato che crea. La rimozione dell'ossigeno e di altri contaminanti consente ai cambiamenti metallurgici di avvenire senza l'interferenza di reazioni chimiche indesiderate, garantendo che l'integrità superficiale e strutturale del materiale venga preservata.

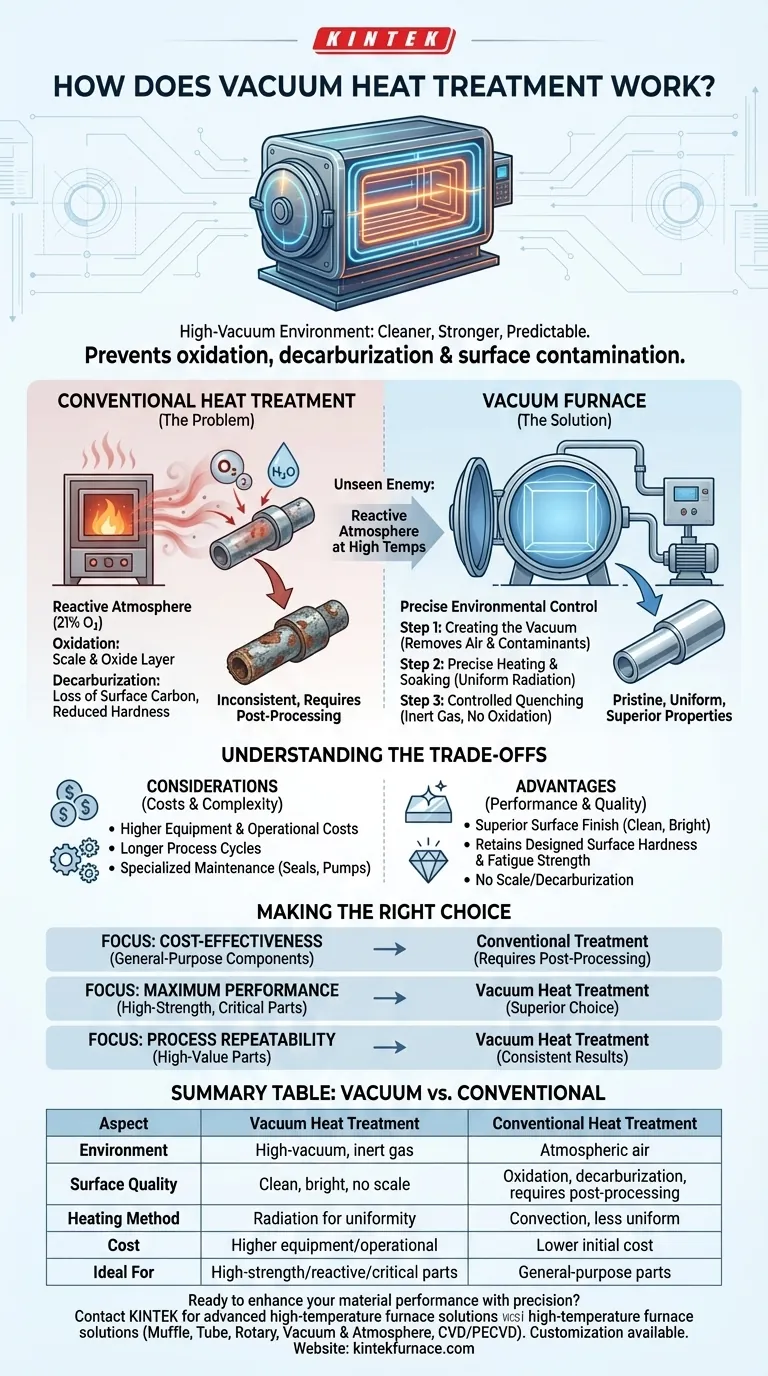

Il problema del trattamento termico convenzionale

Per comprendere il valore del vuoto, dobbiamo prima riconoscere le sfide del riscaldamento dei metalli all'aria aperta. L'atmosfera diventa un agente reattivo alle alte temperature.

Il nemico invisibile: l'atmosfera

L'aria che ci circonda contiene circa il 21% di ossigeno, insieme a azoto, vapore acqueo e altri gas in traccia. Quando un metallo viene riscaldato, i suoi atomi diventano più energetici e altamente inclini a reagire con questi elementi.

L'impatto di ossidazione e decarburazione

Questa reazione si manifesta in due modi principali. L'ossidazione è la formazione di uno strato di scaglia o ossido sulla superficie del materiale, che spesso deve essere rimosso in seguito. La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che ne riduce la durezza, la resistenza all'usura e la vita a fatica.

Risultati incoerenti e imprevedibili

Queste reazioni superficiali indesiderate possono portare a cambiamenti dimensionali, compromissione delle proprietà meccaniche e risultati incoerenti da un lotto all'altro. Ciò spesso richiede ulteriori passaggi di post-lavorazione come la rettifica, la sabbiatura o la pulizia chimica per ripristinare la finitura superficiale e le dimensioni richieste del pezzo.

Come un forno sottovuoto risolve questi problemi

Un forno sottovuoto è un sistema ingegnerizzato progettato per controllare con precisione l'ambiente dall'inizio del ciclo di riscaldamento fino alla fine del ciclo di raffreddamento.

Passaggio 1: Creazione dell'ambiente controllato

Il processo inizia posizionando il materiale all'interno di una camera forno sigillata. Un potente sistema di pompe per il vuoto rimuove quindi l'aria, abbassando la pressione interna a un vuoto quasi perfetto. Questo passaggio rimuove l'ossigeno, il vapore acqueo e altri contaminanti che altrimenti reagirebbero con il metallo caldo.

Passaggio 2: Riscaldamento e mantenimento di precisione

Una volta stabilito il vuoto, gli elementi riscaldanti portano il materiale alla temperatura target. Sotto vuoto, il calore viene trasferito principalmente tramite radiazione, che fornisce un riscaldamento estremamente uniforme su tutto il pezzo, riducendo al minimo lo stress termico. Il materiale viene mantenuto, o "ammorbidito", a questa temperatura per consentire alla trasformazione metallurgica desiderata di avvenire attraverso tutta la sua struttura.

Passaggio 3: Spegnimento controllato

Lo spegnimento (quenching), ovvero il raffreddamento rapido, è ciò che blocca le proprietà desiderate come la durezza. In un forno sottovuoto, ciò non avviene esponendo il pezzo all'aria. Invece, la camera viene rapidamente riempita con un gas inerte ad alta pressione come azoto o argon. Questo gas raffredda il pezzo in modo rapido e uniforme senza causare ossidazione superficiale. Alcuni forni utilizzano anche un bagno di spegnimento a olio integrato e sigillato per applicazioni specifiche.

Comprensione dei compromessi e delle considerazioni

Sebbene potente, il trattamento termico sotto vuoto non è una soluzione universale. Comporta compromessi specifici che lo rendono ideale per alcune applicazioni ma meno pratico per altre.

Costi operativi e delle attrezzature più elevati

I forni sottovuoto rappresentano un investimento di capitale significativamente maggiore rispetto ai forni atmosferici convenzionali. Anche i cicli di processo possono essere più lunghi a causa del tempo necessario per pompare la camera fino al livello di vuoto target, il che influisce sulla produttività complessiva.

Complessità della manutenzione

Mantenere una tenuta perfetta e un sistema di vuoto ad alte prestazioni è fondamentale. Ciò richiede conoscenze specialistiche e una manutenzione regolare di pompe, guarnizioni della camera e strumentazione diagnostica per prevenire perdite che comprometterebbero l'intero processo.

Finitura superficiale e proprietà superiori

Il vantaggio definitivo è il risultato: i pezzi escono dal forno puliti, brillanti e privi di scaglia. Prevenendo la decarburazione, il materiale mantiene la sua durezza superficiale e la resistenza a fatica previste, il che è fondamentale per i componenti ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

La scelta tra trattamento termico sotto vuoto e atmosferico dipende interamente dai requisiti del materiale, dagli obiettivi del progetto e dal budget.

- Se la tua priorità principale è l'efficacia in termini di costi per componenti di uso generale: il trattamento atmosferico convenzionale è spesso sufficiente, a condizione che tu possa gestire la post-lavorazione come la sabbiatura o la rettifica.

- Se la tua priorità principale è la massima prestazione e integrità del materiale: il trattamento termico sotto vuoto è la scelta superiore per acciai ad alta resistenza, metalli reattivi (come titanio e superleghe) e componenti critici in cui la qualità superficiale è fondamentale.

- Se la tua priorità principale è la ripetibilità del processo per parti di alto valore: l'elevato grado di automazione e controllo nei forni sottovuoto offre risultati metallurgici eccezionalmente coerenti da un lotto all'altro.

In definitiva, investire in un processo sottovuoto è un investimento nel controllo senza pari sul risultato metallurgico finale.

Tabella riassuntiva:

| Aspetto | Trattamento Termico Sottovuoto | Trattamento Termico Convenzionale |

|---|---|---|

| Ambiente | Alto vuoto, gas inerte | Aria atmosferica |

| Qualità Superficiale | Pulito, brillante, senza scaglie | Ossidazione, decarburazione, richiede post-lavorazione |

| Metodo di Riscaldamento | Radiazione per uniformità | Convezione, meno uniforme |

| Costo | Costi operativi e delle attrezzature più elevati | Costo iniziale inferiore |

| Ideale per | Acciai ad alta resistenza, metalli reattivi, parti critiche | Componenti per uso generale con post-lavorazione |

Pronto a migliorare le prestazioni dei tuoi materiali con precisione? Contatta KINTEK oggi stesso per esplorare le nostre avanzate soluzioni per forni ad alta temperatura. Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci ora per una soluzione su misura che garantisca risultati più puliti, più forti e più prevedibili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori