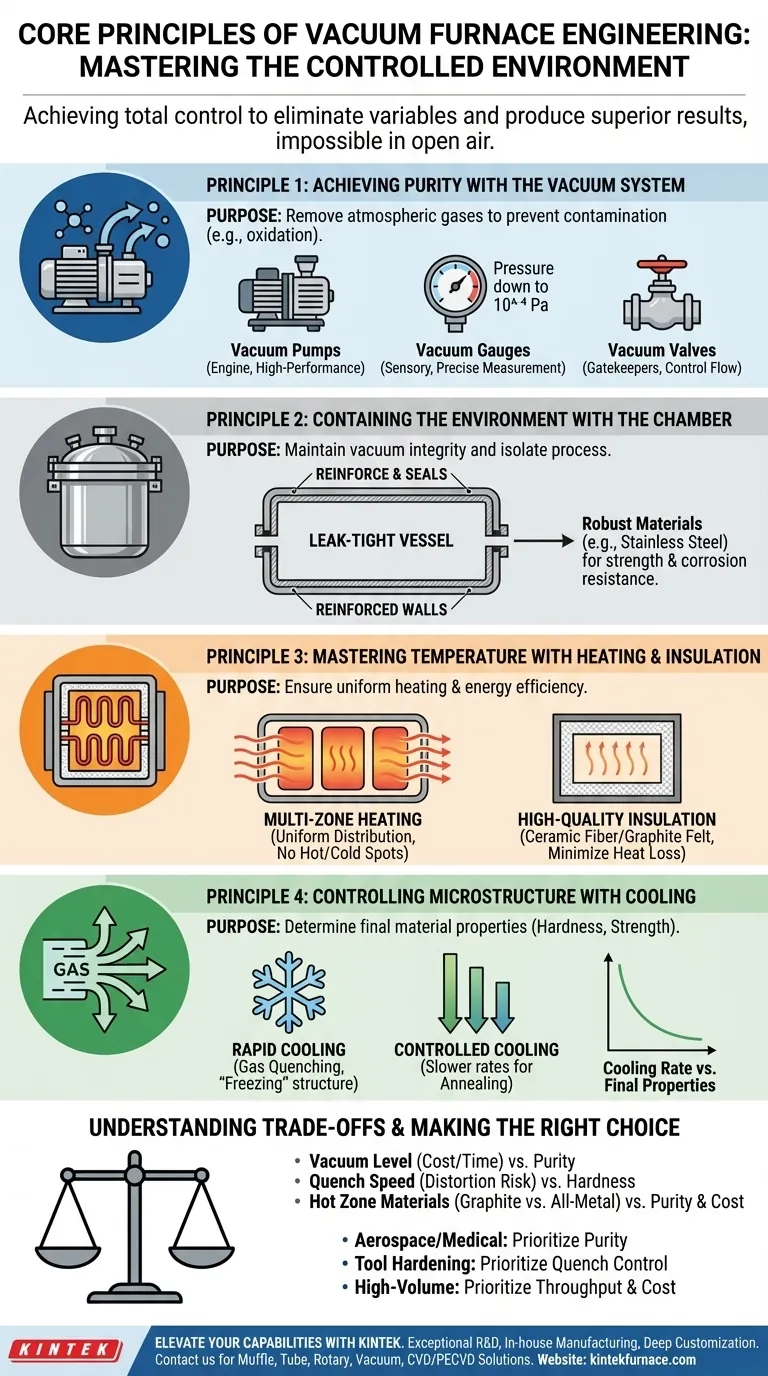

In fondo, l'ingegneria dei forni a vuoto è la scienza della creazione di un ambiente immacolatamente controllato. Opera su quattro principi chiave: ottenere un vuoto di alta purezza, contenere tale ambiente all'interno di una camera a tenuta stagna, gestire con precisione la temperatura con riscaldamento e isolamento uniformi e controllare le proprietà finali del materiale attraverso un raffreddamento gestito. Questa combinazione consente processi metallurgici impossibili all'aria aperta.

L'obiettivo fondamentale di un forno a vuoto non è semplicemente quello di rimuovere l'aria. È quello di ottenere un controllo totale e ripetibile sull'ambiente di un materiale, eliminando così variabili come l'ossidazione e la contaminazione per produrre risultati superiori e prevedibili.

Principio 1: Raggiungere la purezza con il sistema del vuoto

Il sistema del vuoto è il cuore del forno, responsabile della creazione delle condizioni incontaminate richieste per l'elaborazione termica avanzata. La sua funzione è quella di rimuovere i gas atmosferici che altrimenti reagirebbero con il materiale ad alte temperature.

Il ruolo delle pompe del vuoto

Le pompe del vuoto ad alte prestazioni sono il motore del sistema. Rimuovono fisicamente l'aria e altri gas dalla camera sigillata per ridurre la pressione interna.

Il livello di vuoto è critico, con i forni moderni in grado di raggiungere pressioni fino a 10-4 Pa, eliminando efficacemente quasi tutte le molecole atmosferiche.

L'importanza della misurazione

Un processo è buono solo quanto la sua capacità di essere misurato. I vacuometri sono gli organi sensoriali del forno, fornendo dati precisi e in tempo reale sulla pressione all'interno della camera.

Questa misurazione conferma che il livello di purezza richiesto è stato raggiunto prima dell'inizio del ciclo di riscaldamento, garantendo la ripetibilità del processo.

La necessità di controllo

Le valvole del vuoto agiscono come i guardiani del sistema. Isolano la camera, controllano il flusso dei gas e regolano la sequenza di pompaggio.

Un corretto controllo delle valvole è essenziale per gestire il processo, dall'evacuazione iniziale al riempimento di gas inerte durante la fase di raffreddamento.

Principio 2: Contenimento dell'ambiente con la camera

La camera a vuoto, o recipiente, è la barriera fisica che contiene l'ambiente controllato. La sua integrità è non negoziabile per un funzionamento di successo.

Le basi di un recipiente a tenuta stagna

Il principio di progettazione primario per la camera è che deve essere a tenuta stagna. Qualsiasi perdita, per quanto piccola, compromette il vuoto consentendo ai gas atmosferici di entrare, vanificando lo scopo del forno.

Le camere sono tipicamente costruite con materiali robusti come l'acciaio inossidabile, che offre resistenza e durata, garantendo una lunga vita operativa.

Principio 3: Controllo della temperatura con riscaldamento e isolamento

Una volta stabilito il vuoto, lo scopo del forno è applicare calore. Ciò deve essere fatto con eccezionale uniformità ed efficienza.

Riscaldamento uniforme per risultati costanti

Gli elementi riscaldanti sono posizionati strategicamente in più zone all'interno della camera. Questa configurazione multizona consente un controllo indipendente su diverse aree.

Il risultato è una distribuzione della temperatura altamente uniforme su tutto il carico di lavoro, prevenendo punti caldi o freddi e assicurando che ogni parte riceva esattamente lo stesso trattamento termico.

Riduzione al minimo della perdita di calore con l'isolamento

L'isolamento di alta qualità è cruciale sia per l'efficienza che per il controllo. Riveste le pareti della camera, riflettendo il calore verso il carico di lavoro e impedendone la dispersione.

Questo non solo riduce il consumo energetico, ma protegge anche le pareti della camera e aiuta a mantenere temperature stabili e uniformi. I materiali spesso includono fibra ceramica o feltro di grafite specializzato.

Principio 4: Controllo della microstruttura con il raffreddamento

La fase di raffreddamento è altrettanto critica quanto la fase di riscaldamento. La velocità con cui un materiale si raffredda determina la sua microstruttura finale e, quindi, le sue proprietà meccaniche come durezza e resistenza.

Raffreddamento rapido con tempra a gas

Per processi come l'indurimento, è richiesto un raffreddamento rapido. Ciò si ottiene tramite tempra a gas, in cui un gas inerte ad alta pressione (come azoto o argon) viene fatto circolare forzatamente attraverso la camera.

Questo processo estrae rapidamente il calore dalle parti, "congelando" la struttura metallurgica desiderata senza il rischio di ossidazione.

Precisione con velocità di raffreddamento controllate

Per altri processi come la ricottura o la distensione, è necessaria una velocità di raffreddamento più lenta e controllata. Ciò può essere ottenuto semplicemente lasciando raffreddare il forno naturalmente o introducendo un flusso lento e controllato di gas inerte.

Questo preciso controllo sulla velocità di raffreddamento è un vantaggio chiave dei forni a vuoto, consentendo un'ampia gamma di risultati metallurgici.

Comprendere i compromessi e i limiti

Sebbene potente, l'ingegneria dei forni a vuoto comporta il bilanciamento di fattori contrastanti. Comprendere questi compromessi è fondamentale per ottimizzare qualsiasi processo.

Livello di vuoto vs. costi e tempo

Un vuoto più profondo offre una maggiore purezza, ma ha un costo. Raggiungere livelli di vuoto ultra-elevati richiede pompe più potenti (e costose) e tempi di pompaggio significativamente più lunghi, il che riduce la produttività. Per molte applicazioni, un vuoto moderato è del tutto sufficiente.

Velocità di tempra vs. distorsione delle parti

La tempra a gas aggressiva è eccellente per ottenere la massima durezza, ma il rapido cambiamento di temperatura può introdurre stress termici. Questo stress può portare a distorsioni o addirittura a crepe in parti complesse o a pareti sottili. La velocità di tempra deve essere attentamente bilanciata con la geometria della parte.

Materiali della zona calda: purezza vs. durata

La scelta dei materiali della "zona calda" (elementi riscaldanti e isolamento) è un compromesso critico. I sistemi a base di grafite sono durevoli ed economici, ma possono essere una fonte di contaminazione da carbonio per alcune leghe sensibili. Le zone calde interamente metalliche (molibdeno o tungsteno) offrono una purezza estrema ma sono più costose e possono essere più fragili.

Fare la scelta giusta per il tuo obiettivo

La tua applicazione determina quali principi ingegneristici privilegiare.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili (aerospaziale, medico): Dai priorità a un sistema di vuoto ad alte prestazioni e a una zona calda interamente metallica per eliminare qualsiasi rischio di contaminazione.

- Se il tuo obiettivo principale è raggiungere specifiche proprietà meccaniche (indurimento utensili): Dai priorità a un controllo preciso sull'uniformità del riscaldamento e, soprattutto, sulla velocità e la pressione del sistema di tempra a gas.

- Se il tuo obiettivo principale è il trattamento termico di grande volume e per uso generale: Dai priorità a un equilibrio tra un livello di vuoto sufficiente, tempi di ciclo rapidi e la durata di una zona calda a base di grafite per massimizzare la produttività e l'efficienza dei costi.

Comprendendo questi principi fondamentali, puoi andare oltre il semplice utilizzo di un forno a vuoto per padroneggiare veramente il processo per le tue esigenze specifiche.

Tabella riassuntiva:

| Principio | Componenti chiave | Scopo |

|---|---|---|

| Raggiungimento della purezza | Pompe per vuoto, manometri, valvole | Rimozione dei gas atmosferici per prevenire la contaminazione |

| Contenimento dell'ambiente | Camera a tenuta stagna (es. acciaio inossidabile) | Mantenimento dell'integrità del vuoto e isolamento del processo |

| Controllo della temperatura | Riscaldamento multizona, isolamento di alta qualità | Garantire un riscaldamento uniforme ed efficienza energetica |

| Controllo della microstruttura | Tempra a gas, velocità di raffreddamento controllate | Determinare le proprietà finali del materiale come la durezza |

Pronto a elevare le capacità del tuo laboratorio con forni a vuoto di precisione? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di poter soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu sia nel settore aerospaziale, medico, dell'indurimento di utensili o del trattamento termico ad alto volume. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possano offrire purezza, controllo ed efficienza superiori per i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza