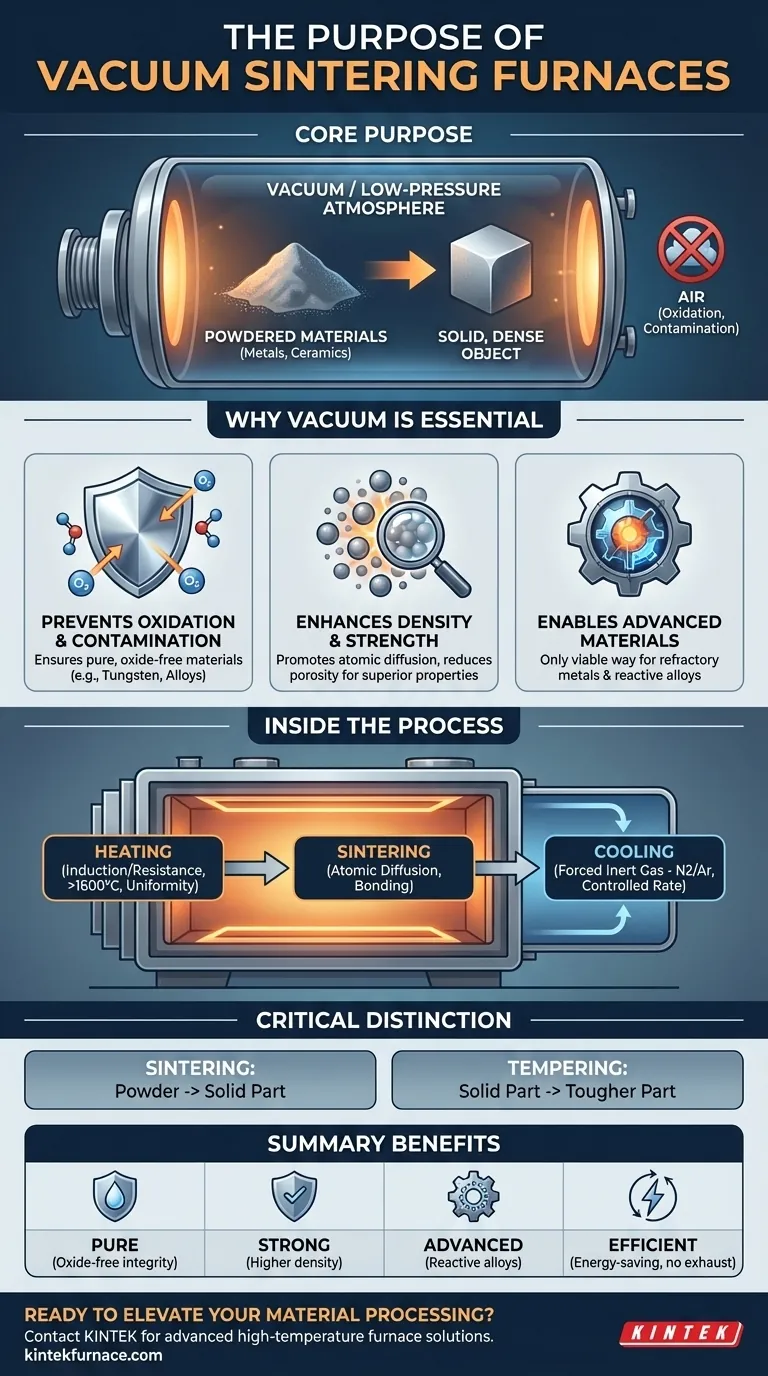

In sintesi, un forno di sinterizzazione sottovuoto è una camera ad alta temperatura progettata per fondere materiali in polvere, come metalli e ceramiche, in un oggetto solido e denso. Esegue questo processo, noto come sinterizzazione, in un ambiente sottovuoto o a bassa pressione controllata per impedire al materiale di reagire con l'aria, il che comprometterebbe altrimenti le sue proprietà finali.

Lo scopo fondamentale dell'uso del vuoto è risolvere un problema critico nella produzione ad alta temperatura: ossidazione e contaminazione. Rimuovendo l'atmosfera, il forno crea un ambiente ultra-puro, consentendo la creazione di materiali superiori e ad alte prestazioni che sarebbero impossibili da produrre all'aria aperta.

Perché il vuoto è essenziale per la sinterizzazione

La sinterizzazione prevede il riscaldamento di un materiale appena al di sotto del suo punto di fusione, facendo sì che le sue particelle si leghino e formino un pezzo solido. L'uso del vuoto migliora notevolmente questo processo.

Previene l'ossidazione e la contaminazione

Alle temperature estreme richieste per la sinterizzazione (spesso superiori a 1600°C), la maggior parte dei materiali avanzati sono altamente reattivi. L'esposizione all'ossigeno e ad altri gas atmosferici può causare l'ossidazione, formando uno strato superficiale indesiderabile e degradando l'integrità del materiale.

Un forno sottovuoto rimuove questi gas reattivi, garantendo che il prodotto finale sia puro e privo di ossidi. Questo è un requisito non negoziabile per materiali come tungsteno, molibdeno e leghe ad alte prestazioni.

Migliora la densità e la resistenza del materiale

L'ambiente sottovuoto promuove attivamente la diffusione atomica, il meccanismo attraverso il quale le singole particelle si fondono. Ciò porta a una riduzione più efficace della porosità all'interno del materiale.

Il risultato è un prodotto finale con una densità significativamente più elevata e proprietà meccaniche superiori, come durezza e resistenza. Questo è cruciale per applicazioni che vanno dalle corone dentali in zirconia agli utensili da taglio industriali.

Consente la lavorazione di materiali avanzati

L'ambiente protettivo del vuoto è l'unico modo praticabile per lavorare alcuni materiali. Questo include metalli refrattari (come il tungsteno), che hanno punti di fusione molto elevati, e altre leghe reattive che verrebbero rovinate dall'esposizione atmosferica.

All'interno del processo di sinterizzazione sottovuoto

Un forno di sinterizzazione sottovuoto è un sistema sofisticato che controlla attentamente temperatura, pressione e raffreddamento per ottenere un risultato preciso.

Il meccanismo di riscaldamento

Per raggiungere le temperature richieste, questi forni utilizzano diversi metodi. Il riscaldamento a induzione è comune, utilizzando campi magnetici per riscaldare un crogiolo contenente il materiale. Il riscaldamento a resistenza è un altro metodo popolare.

Questi sistemi sono progettati per un'eccezionale uniformità della temperatura (spesso entro ±5°C), garantendo che l'intera parte sinterizzi in modo uniforme.

Il sistema di raffreddamento

Dopo il ciclo di riscaldamento, il controllo della velocità di raffreddamento è altrettanto critico per determinare la microstruttura finale del materiale. I metodi includono il raffreddamento naturale o, più comunemente, il raffreddamento forzato.

Il raffreddamento forzato prevede il riempimento della camera con un gas inerte ad alta purezza, come azoto o argon, e la sua circolazione per raffreddare il pezzo rapidamente e uniformemente.

Parametri tecnici chiave

Le prestazioni di un forno di sinterizzazione sottovuoto sono definite da diverse metriche chiave. Queste includono la sua temperatura massima (fino a 2400°C), la pressione massima (quanto forte può essere il vuoto che può raggiungere) e la velocità di aumento della pressione, che indica quanto bene la camera è sigillata.

Comprendere i compromessi e le distinzioni

Sebbene incredibilmente efficace, la sinterizzazione sottovuoto è uno strumento specifico per un lavoro specifico. È importante comprenderne il contesto.

Beneficio principale: qualità del materiale superiore

Il motivo principale per scegliere la sinterizzazione sottovuoto è il risultato finale. Produce componenti con una superficie pulita e brillante, alta densità e proprietà meccaniche di gran lunga superiori a quelle sinterizzate all'aria.

Il vantaggio dell'efficienza

I moderni forni sottovuoto sono progettati con isolamento avanzato per ridurre al minimo la perdita di calore, rendendoli altamente efficienti dal punto di vista energetico. Essendo un sistema chiuso, previene anche il rilascio di gas di scarico, rendendolo una scelta ecologicamente responsabile.

Distinzione critica: Sinterizzazione vs. Tempra

È fondamentale non confondere la sinterizzazione sottovuoto con la tempra sottovuoto.

La sinterizzazione crea un pezzo solido dalla polvere. La tempra è un trattamento termico a bassa temperatura applicato a un pezzo già solido per ridurne la fragilità e migliorarne la tenacità dopo che è stato indurito. Sono processi fondamentalmente diversi per obiettivi diversi.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto processo ad alta temperatura dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è creare componenti densi e puri da polveri reattive (come metalli refrattari o ceramiche avanzate): Un forno di sinterizzazione sottovuoto è la scelta essenziale e corretta.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche di un pezzo di acciaio temprato esistente: Hai bisogno di un forno di tempra sottovuoto, non di un forno di sinterizzazione.

- Se il tuo obiettivo principale è la lavorazione di materiali non reattivi in cui è accettabile una leggera ossidazione superficiale: Un forno atmosferico convenzionale potrebbe essere una soluzione più economica.

In definitiva, padroneggiare i materiali ad alte prestazioni inizia con il controllo del loro ambiente di lavorazione.

Tabella riassuntiva:

| Scopo | Vantaggi chiave |

|---|---|

| Prevenire ossidazione e contaminazione | Garantisce materiali puri e privi di ossidi per un'integrità superiore |

| Migliorare la densità e la resistenza del materiale | Promuove la diffusione atomica per una maggiore densità e proprietà meccaniche |

| Consentire la lavorazione di materiali avanzati | Permette la sinterizzazione di leghe reattive e metalli refrattari |

| Migliorare l'efficienza | Efficienza energetica con minima perdita di calore e senza gas di scarico |

Pronto a elevare la tua lavorazione dei materiali con precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni di sinterizzazione sottovuoto possono fornire risultati densi e ad alta purezza per le tue specifiche applicazioni!

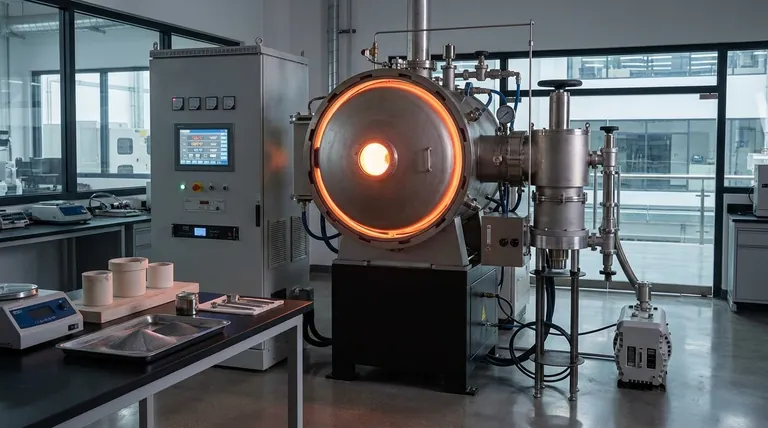

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco