Fondamentalmente, un forno a vuoto per il trattamento termico viene utilizzato per processi termici critici come la ricottura, la tempra, l'indurimento e la brasatura su materiali in cui la chimica superficiale e l'integrità sono di primaria importanza. Eccelle nel trattamento di acciai legati, acciai per utensili, acciai inossidabili, superleghe e altri componenti meccanici ad alte prestazioni eseguendo questi processi in un ambiente altamente controllato e privo di ossigeno.

Il vero valore di un forno a vuoto non risiede solo nei trattamenti termici che può eseguire, ma negli esiti metallurgici superiori che permette di ottenere. Eliminando la contaminazione atmosferica, produce pezzi più brillanti, più puliti e con proprietà meccaniche più affidabili rispetto a quelli ottenuti con i forni convenzionali.

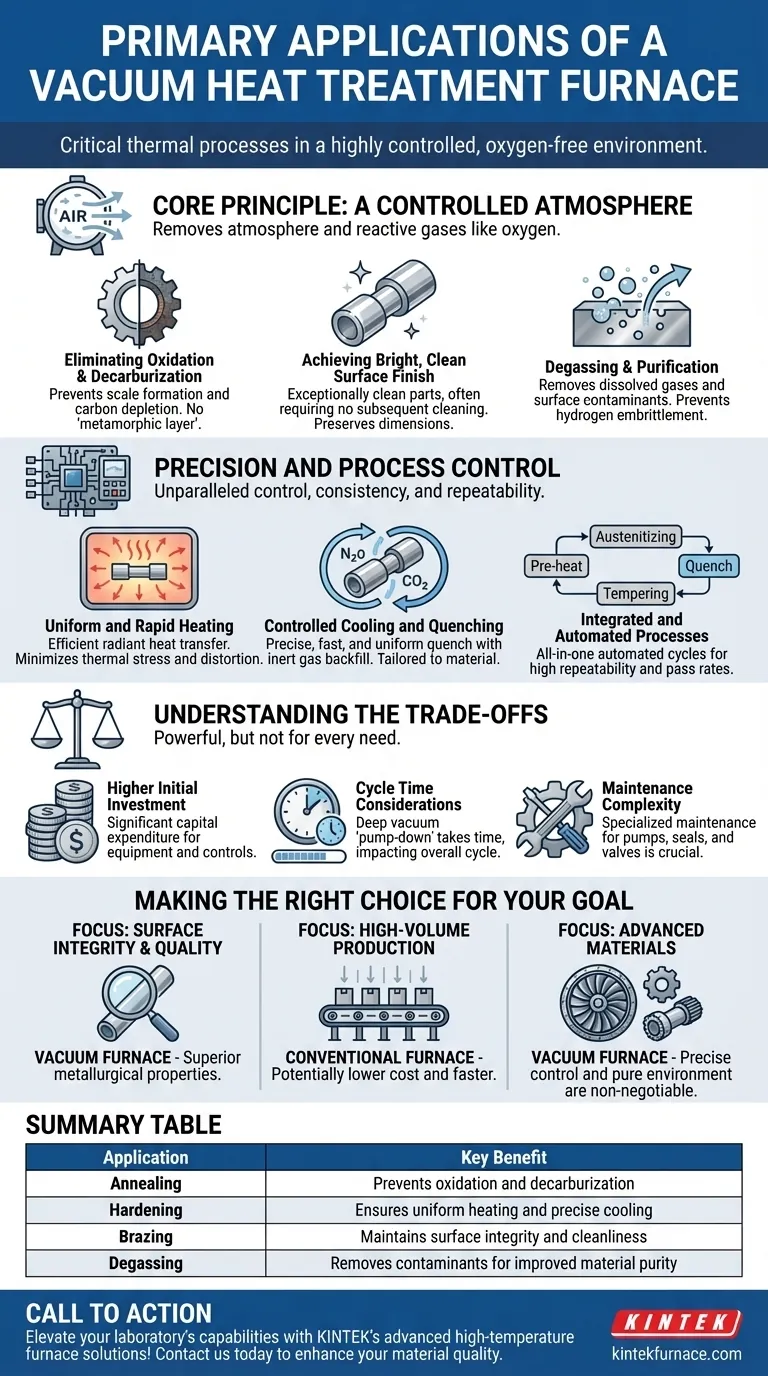

Il Principio Fondamentale: Un'Atmosfera Controllata

La caratteristica distintiva di un forno a vuoto è la sua capacità di rimuovere l'atmosfera—e i suoi gas reattivi come l'ossigeno—dalla camera di riscaldamento. Questa singola capacità è la fonte dei suoi vantaggi più significativi.

Eliminazione dell'Ossidazione e della Decarburazione

Quando l'acciaio viene riscaldato in presenza di ossigeno, si forma uno strato di ossido sulla sua superficie. Contemporaneamente, il contenuto di carbonio in superficie può essere impoverito, un fenomeno noto come decarburazione, che ammorbidisce il materiale.

Un forno a vuoto previene completamente entrambe queste reazioni. Operando in quasi-vuoto, assicura che i pezzi emergano dal ciclo di trattamento termico senza alcuna scaglia superficiale dannosa o uno "strato metamorfico" impoverito di carbonio.

Ottenere una Finitura Superficiale Lucida e Pulita

Un risultato diretto della prevenzione dell'ossidazione è una finitura superficiale eccezionalmente pulita e lucida. I pezzi trattati in vuoto spesso non richiedono successive operazioni di pulizia, sabbiatura o decapaggio.

Ciò non solo fa risparmiare tempo e riduce i costi, ma preserva anche le dimensioni precise del componente finito.

Degassaggio e Purificazione

L'ambiente sottovuoto estrae attivamente i contaminanti, come i gas disciolti (idrogeno e azoto), dal materiale stesso. Questa funzione di degassaggio è fondamentale per prevenire problemi come la fragilità da idrogeno nelle leghe sensibili.

Inoltre, vaporizza e rimuove oli superficiali e altri residui, agendo come fase finale di pulizia che garantisce una condizione di materiale puro per il trattamento termico.

Precisione e Controllo del Processo

Oltre all'ambiente pulito, i moderni forni a vuoto offrono un livello ineguagliabile di controllo del processo, garantendo ripetibilità e aderenza a specifiche rigorose.

Riscaldamento Uniforme e Rapido

Nel vuoto, il trasferimento di calore per irraggiamento è altamente efficiente e uniforme, assicurando che l'intero pezzo raggiunga la temperatura target in modo coerente. Ciò riduce al minimo lo stress termico e la potenziale distorsione.

Raffreddamento e Tempra Controllati

Dopo aver mantenuto la temperatura, il pezzo deve essere raffreddato a una velocità specifica. I forni a vuoto raggiungono questo obiettivo con estrema precisione, spesso riempiendo la camera con un gas inerte ad alta purezza come azoto o argon.

Potenti ventilatori fanno circolare questo gas per fornire una tempra rapida, uniforme e altamente controllabile che può essere adattata alle esigenze esatte del materiale.

Processi Integrati e Automatizzati

Un forno a vuoto è una soluzione all-in-one. Un singolo ciclo completamente automatizzato può includere preriscaldamento, austenitizzazione, tempra a gas inerte e persino successivi cicli di rinvenimento.

Questo alto grado di integrazione elettromeccanica e controllo computerizzato assicura che ogni pezzo di un lotto—e ogni lotto successivo—riceva lo stesso trattamento esatto, garantendo alta ripetibilità e tassi di successo.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscere i suoi limiti specifici.

Maggiore Investimento Iniziale

I forni a vuoto rappresentano una significativa spesa in capitale. Il costo della camera, degli elementi riscaldanti ad alta potenza, dei complessi sistemi di pompaggio del vuoto e dei sofisticati controlli è sostanzialmente più elevato rispetto a quello dei forni atmosferici convenzionali.

Considerazioni sui Tempi di Ciclo

Il raggiungimento di un vuoto profondo (il "pump-down") richiede tempo. Questo passaggio iniziale si aggiunge al tempo totale del ciclo rispetto ai forni atmosferici, il che può essere un fattore negli ambienti di produzione ad alto volume e basso margine.

Complessità della Manutenzione

I sistemi che rendono un forno a vuoto così efficace—le pompe, le guarnizioni, le valvole e la strumentazione di controllo—richiedono una manutenzione specializzata e diligente per garantire prestazioni ottimali e prevenire costosi tempi di inattività.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di trattamento termico corretta dipende interamente dai requisiti del tuo componente e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è l'integrità superficiale e la qualità finale del pezzo: Il forno a vuoto è superiore per produrre pezzi senza ossidazione, decarburazione o contaminazione, offrendo le migliori proprietà metallurgiche possibili.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi non critici: Il costo inferiore e il tempo di ciclo potenzialmente più rapido di un forno atmosferico convenzionale potrebbero essere una scelta più economica.

- Se il tuo obiettivo principale è il trattamento di materiali avanzati o sensibili: Per acciai per utensili, superleghe o complessi assiemi brasati, il controllo preciso e l'ambiente puro di un forno a vuoto sono irrinunciabili.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo del processo, nella coerenza e nella qualità finale dei tuoi componenti.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Ricottura | Previene ossidazione e decarburazione |

| Tempra | Assicura riscaldamento uniforme e raffreddamento preciso |

| Brasatura | Mantiene integrità e pulizia della superficie |

| Degassaggio | Rimuove i contaminanti per una migliore purezza del materiale |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di R&D e produzione interna, forniamo Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD su misura per le tue esigenze uniche. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per processi termici critici, fornendo risultati metallurgici superiori con zero contaminazione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la qualità dei tuoi materiali e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega