In sostanza, il trattamento termico sotto vuoto fornisce risultati superiori del materiale eliminando la variabile incontrollata dell'aria atmosferica. Ciò impedisce reazioni superficiali indesiderate come ossidazione e decarburazione, con conseguenti pezzi con proprietà meccaniche migliorate, maggiore purezza e una finitura pulita e brillante direttamente dal forno.

La differenza fondamentale è una questione di controllo. I metodi tradizionali trattano i materiali nonostante l'atmosfera, richiedendo passaggi correttivi, mentre i metodi a vuoto trattano i materiali controllando l'atmosfera, consentendo un livello di precisione e qualità altrimenti irraggiungibile.

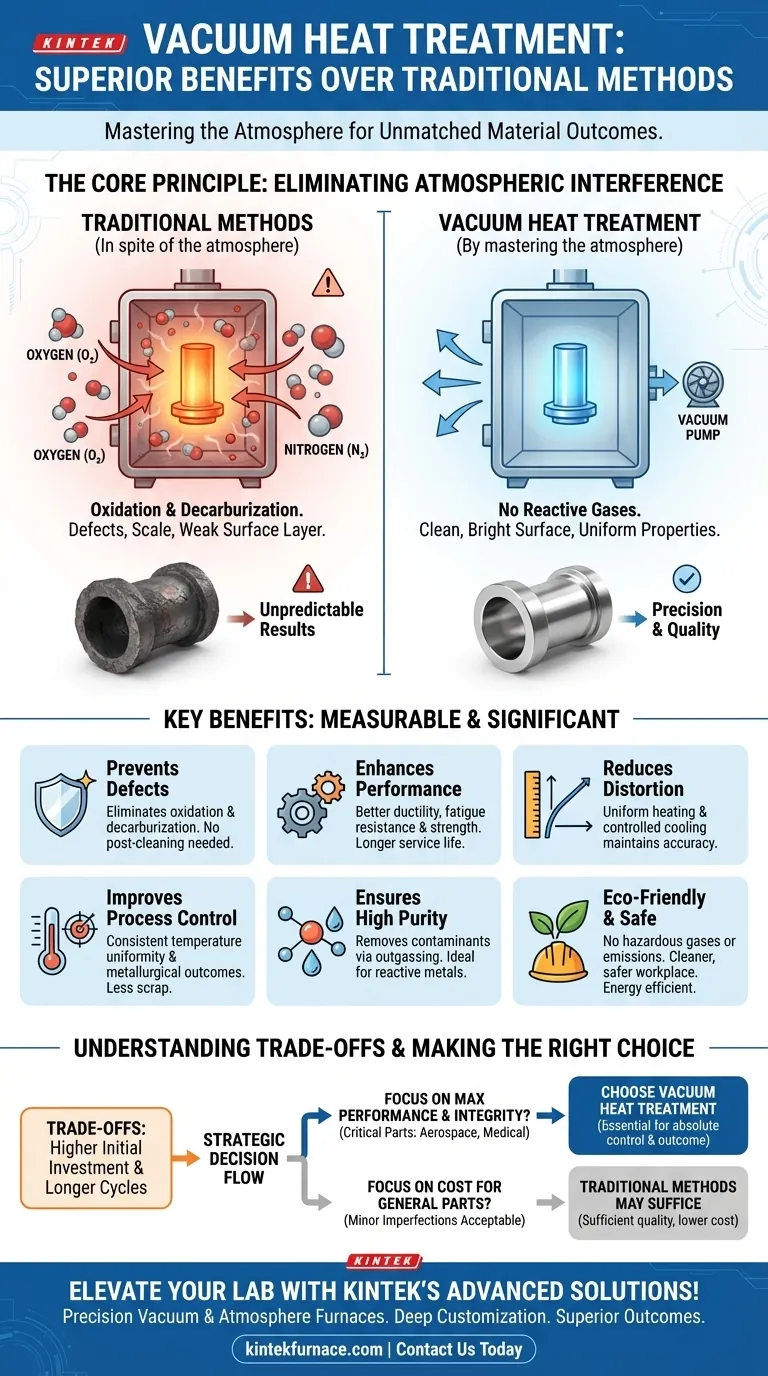

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

Il trattamento termico in un forno convenzionale implica l'esposizione di una superficie metallica riscaldata e altamente reattiva a un'atmosfera composta da circa il 78% di azoto e il 21% di ossigeno. Questa interazione è la fonte della maggior parte dei difetti del trattamento termico.

Il Problema con le Atmosfere Tradizionali

In un forno tradizionale, l'ossigeno reagisce aggressivamente con la superficie metallica calda, un processo noto come ossidazione. Questo forma uno strato di scaglia o decolorazione.

Questo strato di ossidazione non è solo estetico. Può degradare la durezza superficiale, causare imprecisioni dimensionali e persino creare punti di innesco per cricche o cedimenti per fatica.

Inoltre, l'atmosfera può reagire con il carbonio all'interno dell'acciaio, portando alla decarburazione. Questa perdita di carbonio superficiale si traduce in uno strato esterno morbido e debole che compromette la resistenza all'usura e la robustezza del componente finale.

La Soluzione Sotto Vuoto

Un forno a vuoto funziona rimuovendo l'atmosfera prima di applicare il calore. Operando in un vuoto quasi perfetto, non c'è virtualmente ossigeno o altri gas reattivi con cui la parte possa interagire.

Questo controllo completo dell'ambiente assicura che la chimica superficiale del materiale rimanga inalterata durante tutto il processo. Il pezzo che esce dal forno è lo stesso, chimicamente, del pezzo che è entrato, solo con la sua struttura cristallina interna raffinata.

Proprietà del Materiale e Integrità Superficiale Superiori

L'eliminazione di reazioni chimiche indesiderate si traduce direttamente in un prodotto finale di qualità superiore e migliori prestazioni. I vantaggi sono misurabili e significativi.

Prevenzione dell'Ossidazione e della Decarburazione

I pezzi trattati sottovuoto emergono puliti, brillanti e privi di scaglie. Ciò spesso elimina la necessità di operazioni di pulizia post-trattamento come la sabbiatura o il decapaggio acido, risparmiando tempo e denaro.

Ancora più importante, la superficie conserva tutto il suo contenuto di carbonio e gli elementi leganti, assicurando che la durezza, la resistenza all'usura e la robustezza ottenute tramite il trattamento termico siano uniformi dal nucleo alla superficie.

Miglioramento delle Prestazioni Meccaniche

Una superficie pulita e non ossidata è priva dei difetti microscopici che possono affliggere i pezzi trattati convenzionalmente. Ciò preserva la duttilità e la resistenza alla fatica intrinseche del materiale.

Il risultato è un componente con una vita utile più lunga e più prevedibile, un fattore critico per applicazioni ad alto stress in settori come l'aerospaziale, il medicale e l'automotive ad alte prestazioni.

Riduzione della Distorsione

I forni a vuoto forniscono un riscaldamento estremamente uniforme, poiché il calore viene trasferito principalmente per irraggiamento in assenza di correnti d'aria. Questo, combinato con un raffreddamento controllato (tempra) mediante gas inerte, minimizza gli stress termici che causano l'incurvamento o la distorsione dei pezzi.

Controllo del Processo e Ripetibilità Ineguagliabili

Oltre ai vantaggi metallurgici, la tecnologia del vuoto fornisce un processo di produzione eccezionalmente stabile e ripetibile.

Raggiungere l'Uniformità della Temperatura

L'assenza di correnti convettive nel vuoto assicura che tutte le superfici di un componente, incluse geometrie complesse e fori interni, vengano riscaldate alla stessa velocità. Questa uniformità della temperatura è fondamentale per ottenere trasformazioni metallurgiche coerenti su tutto il pezzo.

Garantire un'Elevata Purezza

Un ambiente a vuoto è intrinsecamente pulito. Aspira attivamente contaminanti, umidità e gas assorbiti dalla superficie dei pezzi, un processo noto come degasaggio.

Ciò si traduce in un prodotto finito con una purezza eccezionalmente elevata, essenziale per la lavorazione di metalli reattivi come il titanio o leghe ad alta purezza utilizzate nell'elettronica e negli impianti medici.

Comprendere i Compromessi

Sebbene i vantaggi siano chiari, il trattamento termico sotto vuoto non è la soluzione predefinita per ogni applicazione. È un processo di precisione con costi associati.

Maggiore Investimento Iniziale e Costi di Ciclo

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera tradizionali. Anche il ciclo di processo può essere più lungo a causa del tempo necessario per pompare la camera al livello di vuoto richiesto.

Quando Metodi Più Semplici Sono Sufficienti

Per i componenti generici per i quali la finitura superficiale non è critica e una leggera decarburazione è accettabile, i trattamenti in forni a atmosfera controllata convenzionali o ad aria aperta possono essere più convenienti. La chiave è abbinare il processo ai requisiti di prestazione del pezzo.

Vantaggi Operativi e Ambientali

Le decisioni di produzione moderne sono guidate anche da efficienza, sicurezza e impatto ambientale, aree in cui la tecnologia del vuoto eccelle.

Migliorare l'Efficienza Energetica

Sebbene i tempi di ciclo possano essere più lunghi, i moderni forni a vuoto sono altamente isolati e perdono pochissimo calore nell'ambiente circostante. A differenza di molti forni tradizionali che devono rimanere accesi a temperatura durante i fine settimana per prevenire shock termici, un forno a vuoto può essere completamente spento, risparmiando energia significativa.

Creare un Ambiente di Lavoro Più Sicuro e Pulito

I forni a vuoto eliminano la necessità di gas infiammabili o esplosivi (come idrogeno o gas endotermico) spesso utilizzati nei forni a atmosfera. Il processo non produce emissioni, sottoprodotti tossici o sostanze chimiche pericolose che richiedono smaltimento, portando a un funzionamento molto più sicuro ed ecologico.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di trattamento termico corretto richiede l'allineamento delle capacità del processo con i requisiti di utilizzo finale e il valore del tuo componente.

- Se la tua priorità principale è la massima prestazione del materiale e l'integrità superficiale: Il trattamento sotto vuoto è essenziale per i componenti critici nelle applicazioni aerospaziali, mediche o di stampi/utensili in cui il guasto non è un'opzione.

- Se la tua priorità principale è la ripetibilità del processo per pezzi di alto valore: La precisione e la stabilità della lavorazione sotto vuoto riducono rottami e rilavorazioni, fornendo un valore a lungo termine che può superare il costo iniziale.

- Se la tua priorità principale è la convenienza per i pezzi generici: I forni a atmosfera controllata tradizionali possono fornire una qualità sufficiente per i componenti per i quali piccole imperfezioni superficiali sono accettabili.

In definitiva, la scelta del trattamento termico sotto vuoto è una decisione strategica per dare priorità al controllo assoluto sull'esito metallurgico dei tuoi componenti più critici.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene Ossidazione/Decarburazione | Elimina le reazioni superficiali, garantendo finiture pulite e brillanti e durezza uniforme senza pulizia post-trattamento. |

| Migliora le Proprietà Meccaniche | Migliora duttilità, resistenza alla fatica e robustezza per una maggiore durata in settori ad alto stress. |

| Riduce la Distorsione | Fornisce riscaldamento uniforme e raffreddamento controllato per minimizzare l'incurvamento e mantenere l'accuratezza dimensionale. |

| Garantisce Elevata Purezza | Rimuove i contaminanti tramite degasaggio, ideale per metalli reattivi e leghe ad alta purezza. |

| Migliora il Controllo del Processo | Offre uniformità di temperatura e ripetibilità, riducendo rottami e rilavorazioni nella produzione. |

| Vantaggi Ambientali e di Sicurezza | Elimina gas pericolosi ed emissioni, creando un ambiente di lavoro più sicuro e pulito con migliore efficienza energetica. |

Porta al livello successivo le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature di precisione come forni a vuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione ci assicura di poter soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo risultati metallurgici superiori, controllo del processo migliorato e risparmio sui costi. Non accontentarti di meno: contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e guidare l'innovazione nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega