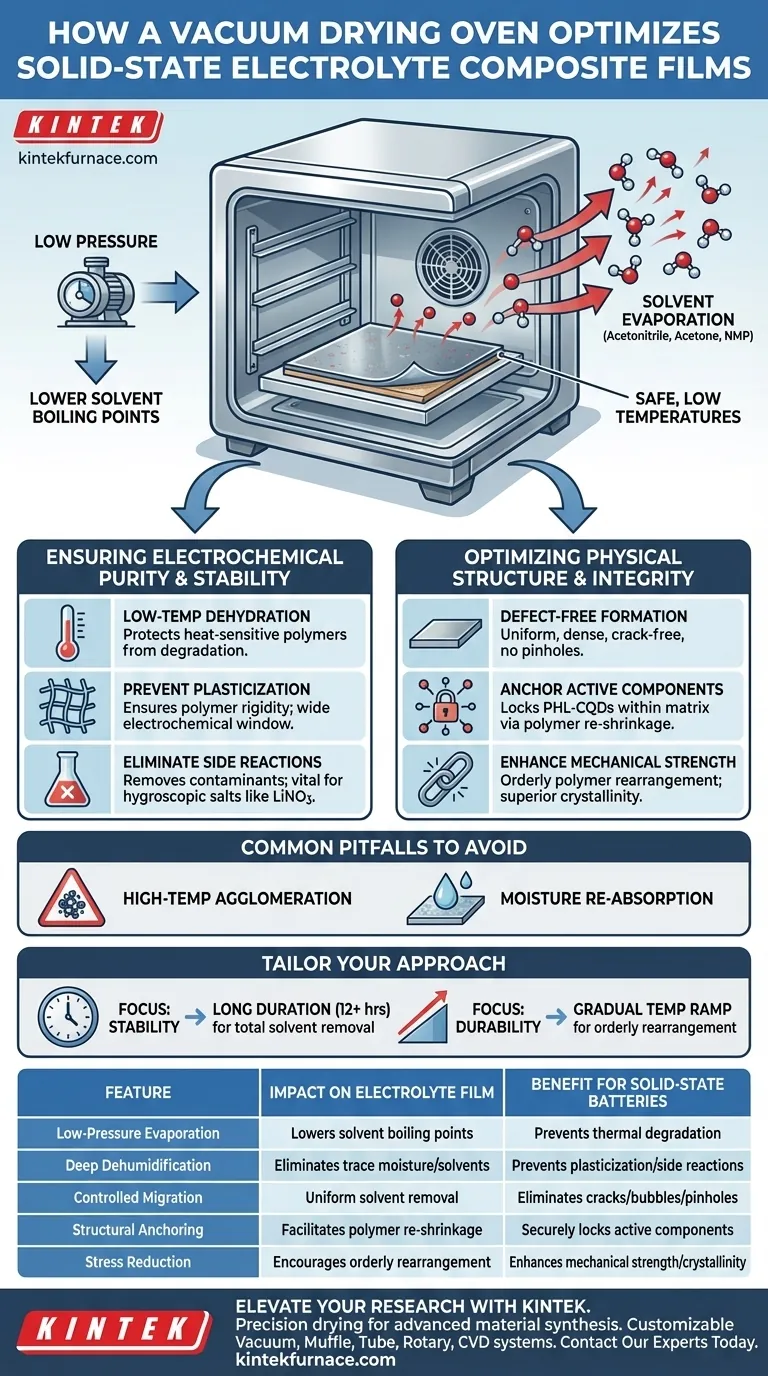

Una stufa a vuoto è lo strumento critico per la solidificazione dei film compositi, utilizzando una bassa pressione per abbassare significativamente i punti di ebollizione dei solventi. Ciò facilita la completa rimozione dei solventi organici residui, come acetonitrile o acetone, a temperature basse e sicure, garantendo che il film formi una struttura densa e priva di difetti senza danni termici.

Concetto chiave Il processo di essiccazione sotto vuoto fa più che semplicemente asciugare; ingegnerizza attivamente la microstruttura del film. Consentendo la disidratazione a bassa temperatura, previene la formazione di vuoti e crepe, garantendo al contempo la purezza chimica necessaria per mantenere un'ampia finestra elettrochimica e una conduttività ionica stabile.

Garantire purezza e stabilità elettrochimica

Il meccanismo della disidratazione a bassa temperatura

Operando sottovuoto, il forno riduce la pressione ambientale, il che abbassa il punto di ebollizione di solventi come acqua, NMP e acetonitrile. Ciò consente a questi solventi di evaporare rapidamente a temperature molto più basse di quelle richieste in condizioni atmosferiche. Ciò protegge i componenti polimerici sensibili al calore dal degrado durante la fase di essiccazione.

Prevenire la plastificazione indotta da solventi

La rimozione completa delle tracce di solventi è essenziale per prevenire la "plastificazione" della matrice polimerica. Se i solventi rimangono, ammorbidiscono il polimero, il che può restringere pericolosamente la finestra elettrochimica. L'essiccazione sotto vuoto garantisce che il polimero rimanga rigido e chimicamente stabile, garantendo dati sperimentali riproducibili.

Eliminare reazioni secondarie

I solventi organici residui non sono semplici impurità; sono contaminanti attivi che possono innescare reazioni secondarie indesiderate durante il funzionamento della batteria. Ottenendo una profonda deumidificazione e rimozione dei solventi, il forno a vuoto elimina queste variabili. Ciò è particolarmente vitale per i film contenenti sali igroscopici come il Nitrato di Litio (LiNO3), che devono essere rigorosamente isolati dall'umidità.

Ottimizzare la struttura fisica e l'integrità

Formazione di film privi di difetti

L'essiccazione a pressione atmosferica spesso provoca un'ebollizione violenta o un'evaporazione non uniforme dei solventi, con conseguenti crepe superficiali, bolle o pinhole. L'ambiente sottovuoto promuove una migrazione controllata dei solventi dall'interno del film alla superficie. Ciò si traduce in un film composito uniforme, piatto e strutturalmente denso.

Ancoraggio dei componenti attivi

Il processo di essiccazione sotto vuoto guida il ri-restringimento delle reti polimeriche gonfie man mano che il solvente esce. Questa contrazione fisica svolge un ruolo funzionale: ancora saldamente i componenti interni, come i punti quantici di carbonio a base di floroglucinolo (PHL-CQD), all'interno della matrice. Questo effetto di "blocco" impedisce ai materiali attivi di fuoriuscire durante il ciclo di vita della batteria.

Migliorare la resistenza meccanica

Oltre alla semplice essiccazione, l'ambiente controllato di calore e vuoto facilita il riarrangiamento ordinato delle catene polimeriche. Questo allineamento riduce lo stress interno del materiale. Il risultato è un film con una cristallinità e una resistenza meccanica superiori, che lo rendono più durevole sotto stress operativo.

Errori comuni da evitare

Rischio di agglomerazione ad alte temperature

Sebbene il vuoto consenta temperature più basse, l'applicazione di calore eccessivo può comunque danneggiare i componenti sensibili. Per i film contenenti nanoparticelle metalliche, è richiesto un rigoroso controllo della temperatura per prevenire l'agglomerazione o l'ossidazione superficiale, che ridurrebbe l'area superficiale attiva elettrochimica effettiva.

Riasorbimento di umidità

I vantaggi dell'essiccazione sotto vuoto vengono immediatamente persi se il campione viene esposto all'aria dopo l'elaborazione. Poiché gli elettroliti polimerici solidi sono spesso igroscopici, interrompere il vuoto senza un corretto protocollo di trasferimento può portare a un immediato assorbimento di acqua. Ciò degrada l'integrità meccanica del film e compromette i successivi test di spettroscopia di impedenza.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di essiccazione sotto vuoto, adatta il tuo approccio alle tue specifiche metriche di prestazione:

- Se la tua attenzione principale è la stabilità elettrochimica: Dai priorità a un'essiccazione di lunga durata (ad esempio, 12+ ore) per garantire la rimozione totale di solventi come l'acetonitrile, prevenendo la plastificazione e le reazioni secondarie.

- Se la tua attenzione principale è la durabilità strutturale: Concentrati su un graduale aumento della temperatura all'interno del vuoto per promuovere un riarrangiamento ordinato delle catene polimeriche e un ancoraggio sicuro dei materiali di riempimento.

In definitiva, la stufa a vuoto non è solo un dispositivo di essiccazione, ma uno strumento di sintesi strutturale che definisce la densità, la purezza e la longevità del tuo elettrolita allo stato solido.

Tabella riassuntiva:

| Caratteristica | Impatto sulla formazione del film elettrolitico | Vantaggio per le batterie allo stato solido |

|---|---|---|

| Evaporazione a bassa pressione | Abbassa i punti di ebollizione dei solventi (Acetonitrile, NMP) | Previene il degrado termico di polimeri sensibili |

| Profonda deumidificazione | Elimina tracce di umidità e solventi residui | Previene la plastificazione e reazioni secondarie indesiderate |

| Migrazione controllata | Promuove una rimozione uniforme dei solventi dall'interno alla superficie | Elimina crepe, bolle e pinhole superficiali |

| Ancoraggio strutturale | Facilita il ri-restringimento della rete polimerica | Ancora saldamente i componenti attivi (ad es. PHL-CQD) |

| Riduzione dello stress | Incoraggia un riarrangiamento ordinato delle catene polimeriche | Migliora la resistenza meccanica e la cristallinità |

Eleva la tua ricerca sulle batterie allo stato solido con KINTEK

La precisione nella fase di essiccazione fa la differenza tra una cella fallita e una svolta. KINTEK fornisce sistemi sottovuoto ad alte prestazioni progettati specificamente per le rigorose esigenze della sintesi di materiali avanzati.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre stufe a vuoto, forni a muffola, a tubo, rotativi e sistemi CVD, tutti completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio. Sia che tu miri a una finestra elettrochimica più ampia o a una superiore durabilità meccanica, la nostra attrezzatura garantisce che i tuoi film compositi siano densi, puri e privi di difetti.

Pronto a ottimizzare la sintesi del tuo elettrolita? Contatta oggi i nostri esperti per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- Perché la brasatura in forno è fondamentale nella produzione moderna? Ottieni assemblaggi metallici forti, puliti e complessi

- Perché una stufa per essiccazione sottovuoto è fondamentale per gli elettrodi di carbonio EN-LCNF? Ottenere una rimozione precisa del solvente e zero ossidazione

- Perché i forni per trattamento termico sottovuoto sono essenziali per l'industria aerospaziale? Garantire l'integrità superiore dei materiali per applicazioni ad alto rischio

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per le leghe Cu-10Al-4Ni-4.8Fe? Sblocca densità e purezza superiori

- Perché un forno sotto vuoto ad alta precisione è necessario per i film compositi RGO/PI? Garantire un trattamento termico graduale privo di difetti

- Quali sono i componenti principali di un forno per brasatura sottovuoto? Scopri le parti chiave per una brasatura superiore

- Qual è la funzione di un forno a gas di grafite ad alta temperatura nella sinterizzazione della nitruro di silicio (Si3N4)?