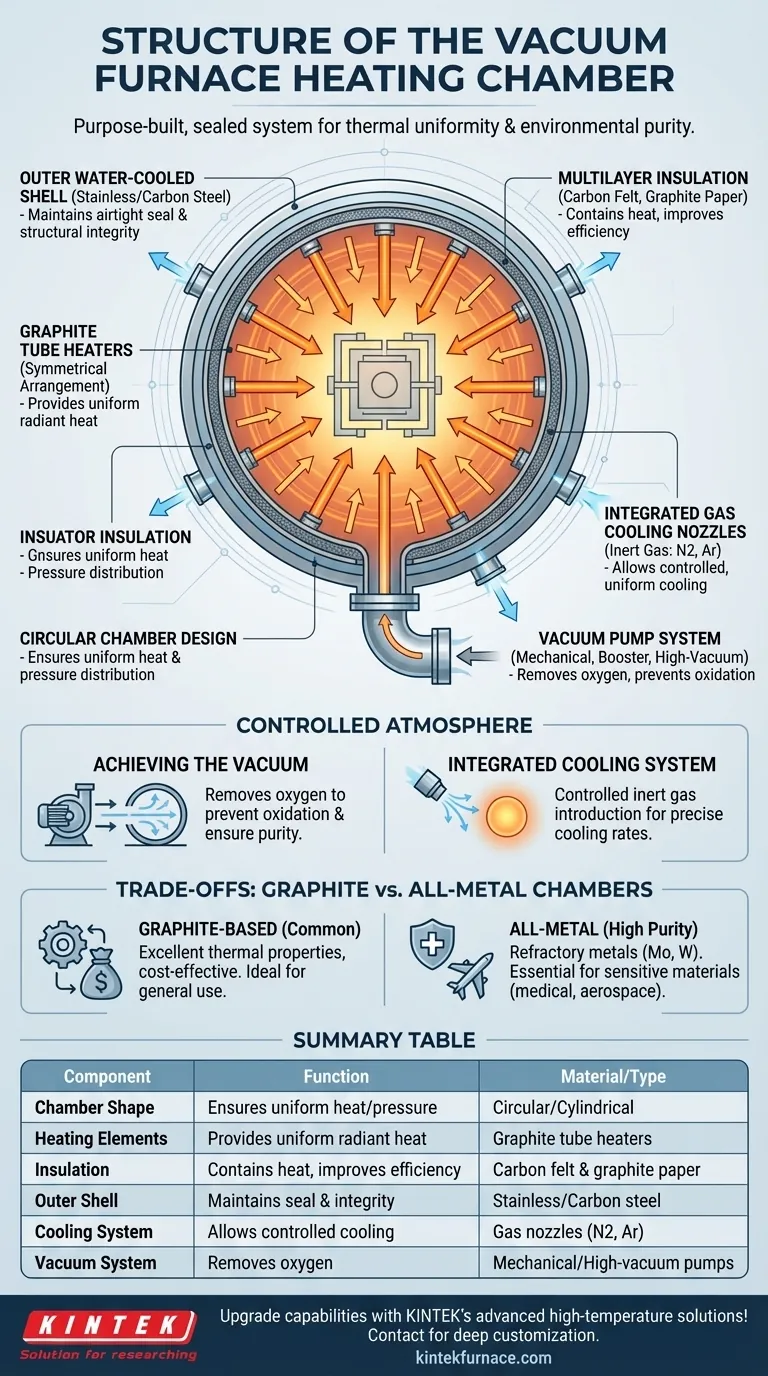

Al suo centro, la camera di riscaldamento di un forno a vuoto è un sistema sigillato e costruito appositamente per garantire uniformità termica e purezza ambientale. La configurazione più comune è una camera circolare rivestita di isolamento, dotata di riscaldatori in grafite distribuiti uniformemente e ugelli di raffreddamento a gas per controllare con precisione l'intero ciclo di trattamento termico.

La progettazione di una camera di riscaldamento non riguarda solo il contenimento del calore; è un sistema sofisticato in cui ogni componente, dalla forma della camera al tipo di isolamento, lavora in concerto per creare un ambiente perfettamente controllato e privo di ossigeno per l'elaborazione dei materiali.

Decostruire i Componenti Fondamentali

Per comprendere come funziona un forno a vuoto, dobbiamo prima esaminare i suoi elementi strutturali essenziali. Ogni parte svolge un ruolo distinto e critico nel raggiungimento delle condizioni di processo desiderate.

Il Design Circolare della Camera

La camera stessa è quasi sempre circolare. Questa forma cilindrica non è arbitraria; garantisce che il calore proveniente dagli elementi e la pressione del vuoto siano distribuiti uniformemente sul carico di lavoro. Questa uniformità è fondamentale per ottenere proprietà del materiale coerenti dopo il trattamento.

Elementi Riscaldanti: Il Motore del Forno

Il calore è generato da riscaldatori a tubo di grafite. Questi elementi sono disposti simmetricamente attorno al perimetro a 360 gradi della camera. Questa disposizione assicura che il calore irradi uniformemente verso l'interno, eliminando i punti caldi o freddi sul materiale in lavorazione. La grafite è scelta per la sua efficienza, la facilità di installazione e i bassi tassi di guasto negli ambienti ad alta temperatura e sottovuoto.

Strati Isolanti: Contenere il Calore

Contenere temperature estreme è il compito dell'isolamento. Ciò si ottiene tipicamente con più strati di feltro di carbonio di alta qualità e carta di grafite flessibile. Questi materiali agiscono come schermi termici altamente efficaci, impedendo la fuoriuscita di energia termica. Ciò rende il forno efficiente e mantiene la struttura relativamente leggera.

Il Rivestimento Esterno e il Telaio: Garantire l'Integrità

L'intero assemblaggio è alloggiato all'interno di un telaio durevole, spesso realizzato in acciaio inossidabile per una facile manutenzione. Il guscio esterno a vuoto, saldato in acciaio al carbonio o acciaio inossidabile, crea la tenuta ermetica. Questo guscio è spesso raffreddato ad acqua per evitare che si deformi sotto l'intenso calore interno.

L'Atmosfera Controllata: Più che Semplice Calore

Il vantaggio principale di un forno a vuoto è la sua capacità di controllare l'atmosfera di lavorazione. Ciò si ottiene integrando i sistemi di vuoto e raffreddamento direttamente nella struttura della camera.

Ottenere il Vuoto

Dopo aver sigillato la camera, un sistema di pompe per il vuoto viene utilizzato per evacuare tutta l'aria e, soprattutto, l'ossigeno. A seconda del livello di vuoto richiesto, ciò può comportare una combinazione di pompe meccaniche, booster e pompe ad alto vuoto come le pompe a diffusione o turbomolecolari.

L'Importanza di un Ambiente Puro

Rimuovendo l'ossigeno, il vuoto previene l'ossidazione e altre reazioni chimiche che altrimenti si verificherebbero ad alte temperature. Ciò assicura che la finitura superficiale e le proprietà metallurgiche del materiale rimangano pure e non contaminate durante l'intero processo.

Sistema di Raffreddamento Integrato

Il trattamento termico non termina con il riscaldamento. Ugelli per gas di raffreddamento, distribuiti accanto ai riscaldatori, consentono l'introduzione di un gas inerte (come azoto o argon) per raffreddare il materiale a una velocità controllata. Questo raffreddamento rapido e uniforme è essenziale per ottenere una specifica durezza e microstruttura del materiale.

Comprendere i Compromessi: Grafite contro Tutto Metallo

Sebbene le camere a base di grafite siano lo standard, non sono l'unica opzione. Comprendere l'alternativa rivela i principi di progettazione in gioco.

La Camera a Base di Grafite

Questo è il design più comune grazie alle sue eccellenti proprietà termiche, efficienza e convenienza. L'uso di feltro di carbonio e riscaldatori in grafite è ideale per una vasta gamma di applicazioni generali di trattamento termico, brasatura e sinterizzazione.

L'Alternativa Tutto Metallo

Per applicazioni in cui anche tracce di carbonio sono inaccettabili (come in campo medico, aerospaziale o in alcune applicazioni elettroniche), viene utilizzata una camera tutto metallo. Queste camere sostituiscono i componenti in grafite con metalli refrattari come molibdeno o tungsteno. Ciò garantisce il massimo livello di purezza ma comporta costi più elevati e spesso un peso maggiore.

Fare la Scelta Giusta per la Tua Applicazione

La struttura della camera di riscaldamento influisce direttamente sulle sue capacità prestazionali. La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo materiale e processo.

- Se la tua attenzione principale è il trattamento termico per uso generale e la convenienza: La camera circolare standard rivestita in grafite offre il miglior equilibrio tra prestazioni e valore.

- Se la tua attenzione principale è l'elaborazione di materiali altamente sensibili in cui la contaminazione da carbonio è inaccettabile: Una camera tutto metallo è la scelta necessaria per garantire la purezza del prodotto.

- Se la tua attenzione principale è il controllo del processo e il ciclo rapido: Dai priorità a un design con elementi riscaldanti altamente uniformi e un sistema di raffreddamento a gas integrato e a risposta rapida.

In definitiva, la camera di riscaldamento è un ambiente ingegnerizzato in cui la struttura abilita direttamente la funzione.

Tabella Riassuntiva:

| Componente | Funzione | Materiale/Tipo |

|---|---|---|

| Forma della Camera | Assicura una distribuzione uniforme del calore e della pressione | Circolare/Cilindrica |

| Elementi Riscaldanti | Fornisce calore radiante uniforme | Riscaldatori a tubo di grafite |

| Isolamento | Contiene il calore e migliora l'efficienza | Feltro di carbonio e carta di grafite |

| Guscio Esterno | Mantiene la tenuta ermetica e l'integrità strutturale | Acciaio inossidabile o acciaio al carbonio |

| Sistema di Raffreddamento | Consente il raffreddamento controllato con gas inerti | Ugelli a gas (es. azoto, argon) |

| Sistema a Vuoto | Rimuove l'ossigeno per prevenire l'ossidazione | Pompe meccaniche, booster e ad alto vuoto |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori prodotti ingegnerizzati con precisione come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, fornendo uniformità termica, purezza ed efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di trattamento termico e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento