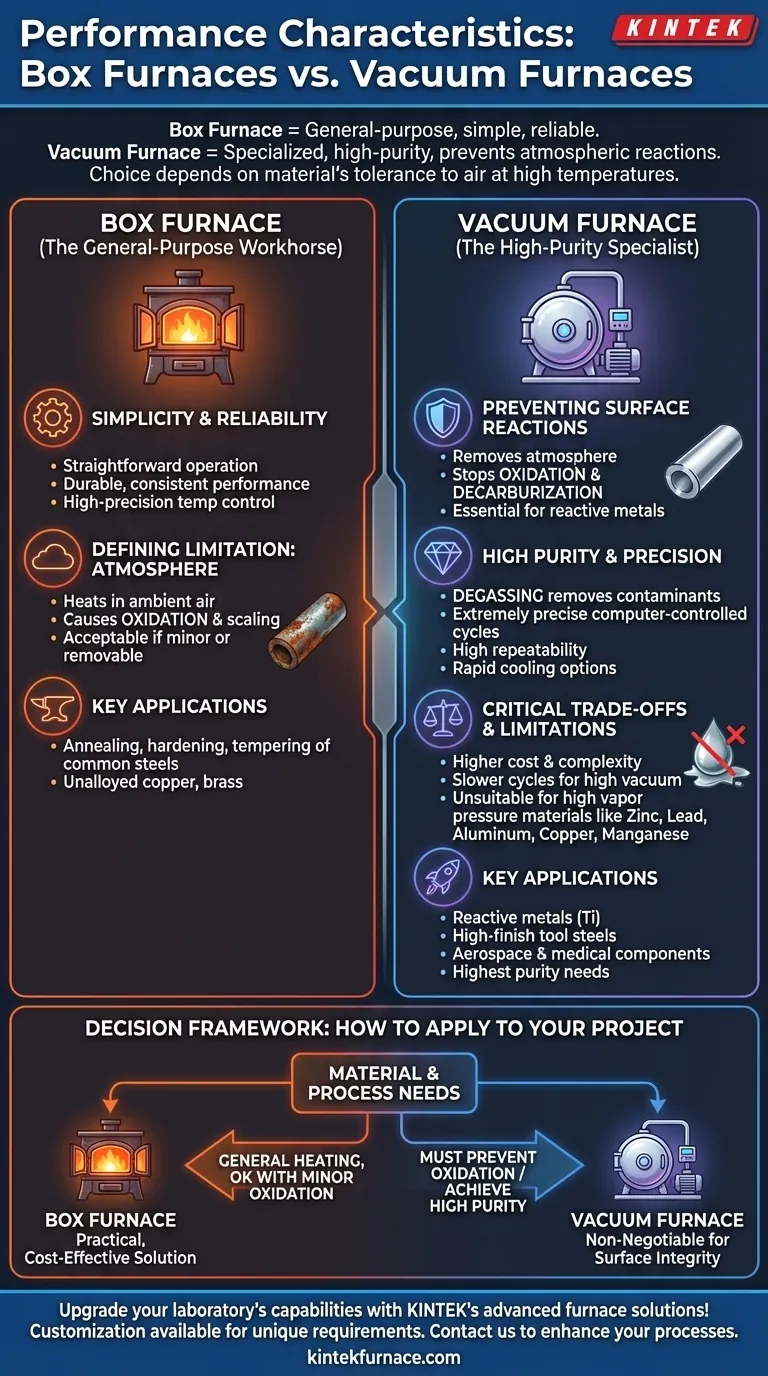

In sostanza, un forno a scatola è uno strumento multiuso apprezzato per la sua semplicità e affidabilità nelle applicazioni standard di trattamento termico, mentre un forno a vuoto è uno strumento specializzato progettato per processi ad alta purezza in cui prevenire le reazioni atmosferiche è fondamentale. La scelta tra i due dipende interamente dalla capacità dell'integrità del materiale di tollerare l'esposizione all'aria ad alte temperature.

Il tuo quadro decisionale è semplice: se devi prevenire ossidazione, decarburazione o altre reazioni superficiali, hai bisogno di un forno a vuoto. Per la maggior parte delle altre attività di riscaldamento industriale, la semplicità e la facilità d'uso di un forno a scatola lo rendono la scelta più pratica ed economica.

Il Forno a Scatola: Il Cavallo di Battaglia Multiuso

Un forno a scatola, noto anche come forno a muffola, è lo standard per molti processi di trattamento termico. Le sue prestazioni sono definite dall'affidabilità e dalla facilità d'uso per le applicazioni in cui il controllo dell'atmosfera non è la preoccupazione principale.

Semplicità e Affidabilità

Il vantaggio principale di un forno a scatola è il suo funzionamento e la sua manutenzione semplici. Questi forni sono progettati per la durata e prestazioni costanti negli ambienti industriali tipici.

Offrono un controllo della temperatura ad alta precisione e mantengono una temperatura costante e uniforme all'interno della camera, rendendoli adatti per una vasta gamma di applicazioni come ricottura, tempra e rinvenimento.

Il Limite Definitivo: L'Atmosfera

Un forno a scatola riscalda il materiale in presenza dell'atmosfera ambientale (aria). Ciò significa che è presente ossigeno, che causerà ossidazione e formazione di scaglie sulla superficie della maggior parte dei metalli ad alte temperature.

Questo non è un difetto ma una caratteristica fondamentale. Se una lieve ossidazione superficiale è accettabile o può essere rimossa facilmente tramite un processo secondario come la sabbiatura o la decapaggio, un forno a scatola è spesso sufficiente.

Il Forno a Vuoto: Lo Specialista dell'Alta Purezza

Un forno a vuoto esegue il trattamento termico in una camera da cui è stata rimossa l'atmosfera. Questa singola differenza crea un insieme completamente distinto di caratteristiche prestazionali orientate alla purezza del materiale e all'integrità superficiale.

Prevenire le Reazioni Superficiali

La funzione principale di un forno a vuoto è prevenire reazioni chimiche indesiderate. Rimuovendo ossigeno e altri gas, impedisce che si verifichino ossidazione e decarburazione.

Ciò è essenziale per la lavorazione di metalli reattivi come il titanio, gli acciai per utensili ad alta finitura e i materiali per applicazioni aerospaziali o mediche in cui le proprietà superficiali non possono essere compromesse.

Raggiungere Elevata Purezza

Un ambiente a vuoto estrae attivamente contaminanti e sottoprodotti dal materiale durante il riscaldamento, un processo noto come degasaggio. Ciò si traduce in un prodotto finale con maggiore purezza e proprietà meccaniche migliorate.

Precisione, Controllo e Velocità

I forni a vuoto offrono cicli di riscaldamento e raffreddamento estremamente precisi e controllati dal computer. Ciò garantisce la riproducibilità del processo, fondamentale per soddisfare rigorosi standard di qualità.

Le metriche chiave di prestazione includono:

- Uniformità della Temperatura: Controllo preciso all'interno delle zone riscaldate fino a 3.000 °C.

- Livello di Vuoto: Può variare da vuoto basso a vuoto ultra-elevato (fino a 1x10⁻¹¹ torr).

- Raffreddamento Rapido: Molti sono dotati di sistemi di spegnimento a gas per un raffreddamento rapido e controllato.

Considerazioni sul Tempo Ciclo

La produttività è direttamente collegata al livello di vuoto richiesto. I forni a basso vuoto hanno tempi di pompaggio e tempi ciclo complessivi più rapidi. I sistemi ad alto vuoto richiedono molto più tempo per rimuovere i gas residui, con conseguenti cicli più lenti.

Comprendere i Compromessi Critici

Nessun forno è universalmente superiore; sono progettati per compiti diversi. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Compatibilità del Materiale nel Vuoto

I forni a vuoto non sono adatti per riscaldare materiali con un elevato tensione di vapore saturo.

Metalli come zinco, piombo, alluminio, rame e manganese possono evaporare o "bollire" sotto vuoto ad alte temperature. Ciò non solo danneggia il pezzo, ma può anche contaminare l'interno del forno.

Sfide di Uniformità del Riscaldamento

Sebbene preciso, ottenere un riscaldamento perfettamente uniforme nel vuoto può essere difficile, specialmente per pezzi grandi o di forma complessa. Il trasferimento di calore nel vuoto si basa principalmente sulla radiazione, che può portare a punti caldi e freddi senza attrezzature specializzate e processi attentamente progettati.

Produttività rispetto alla Purezza

La relazione tra tempo ciclo e livello di vuoto presenta un compromesso diretto. Ottenere la massima purezza con un vuoto ultra-elevato comporta un costo in termini di produttività inferiore. Per la produzione ad alto volume, questo può rappresentare un collo di bottiglia significativo.

Complessità e Costo

I forni a vuoto sono sistemi intrinsecamente più complessi. Richiedono pompe per il vuoto, sistemi di controllo sofisticati e una manutenzione più rigorosa, il che li rende un investimento di capitale e operativo significativamente più elevato rispetto ai forni a scatola.

Come Applicare Ciò al Tuo Progetto

La tua scelta dovrebbe essere dettata dal materiale, dai requisiti di processo e dagli obiettivi di produzione.

- Se la tua attenzione principale è la ricottura generale, il rinvenimento o la distensione di acciai comuni: Un forno a scatola è la soluzione più pratica ed economica.

- Se stai lavorando metalli reattivi, impianti medici o componenti aerospaziali: Il controllo dell'atmosfera di un forno a vuoto è irrinunciabile per garantire l'integrità superficiale.

- Se il tuo obiettivo è degassare un materiale o ottenere la massima purezza possibile: Devi utilizzare un forno a vuoto.

- Se stai riscaldando materiali come rame non legato, ottone o alcune leghe di alluminio: È richiesto un forno a scatola o un forno ad atmosfera controllata (che utilizza gas inerte), poiché un forno a vuoto può danneggiare il materiale.

In definitiva, la tua decisione si basa su una chiara comprensione dell'interazione del tuo materiale con l'atmosfera ad alta temperatura.

Tabella Riassuntiva:

| Caratteristica | Forno a Scatola | Forno a Vuoto |

|---|---|---|

| Atmosfera | Aria ambiente (ossigeno presente) | Vuoto (nessun ossigeno) |

| Applicazioni Principali | Ricottura, tempra, rinvenimento di acciai comuni | Lavorazione di metalli reattivi, impianti medici, componenti aerospaziali |

| Controllo Temperatura | Alta precisione, riscaldamento uniforme | Cicli estremamente precisi, controllati da computer |

| Costo e Complessità | Costo inferiore, funzionamento più semplice | Costo superiore, più complesso con sistemi a vuoto |

| Limitazioni | Causa ossidazione e formazione di scaglie | Non adatto per materiali ad alta tensione di vapore come zinco o rame |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare requisiti sperimentali unici. Sia che tu abbia bisogno dell'affidabilità di un forno a scatola o della purezza di un forno a vuoto, forniamo soluzioni precise ed efficienti. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di trattamento termico e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase