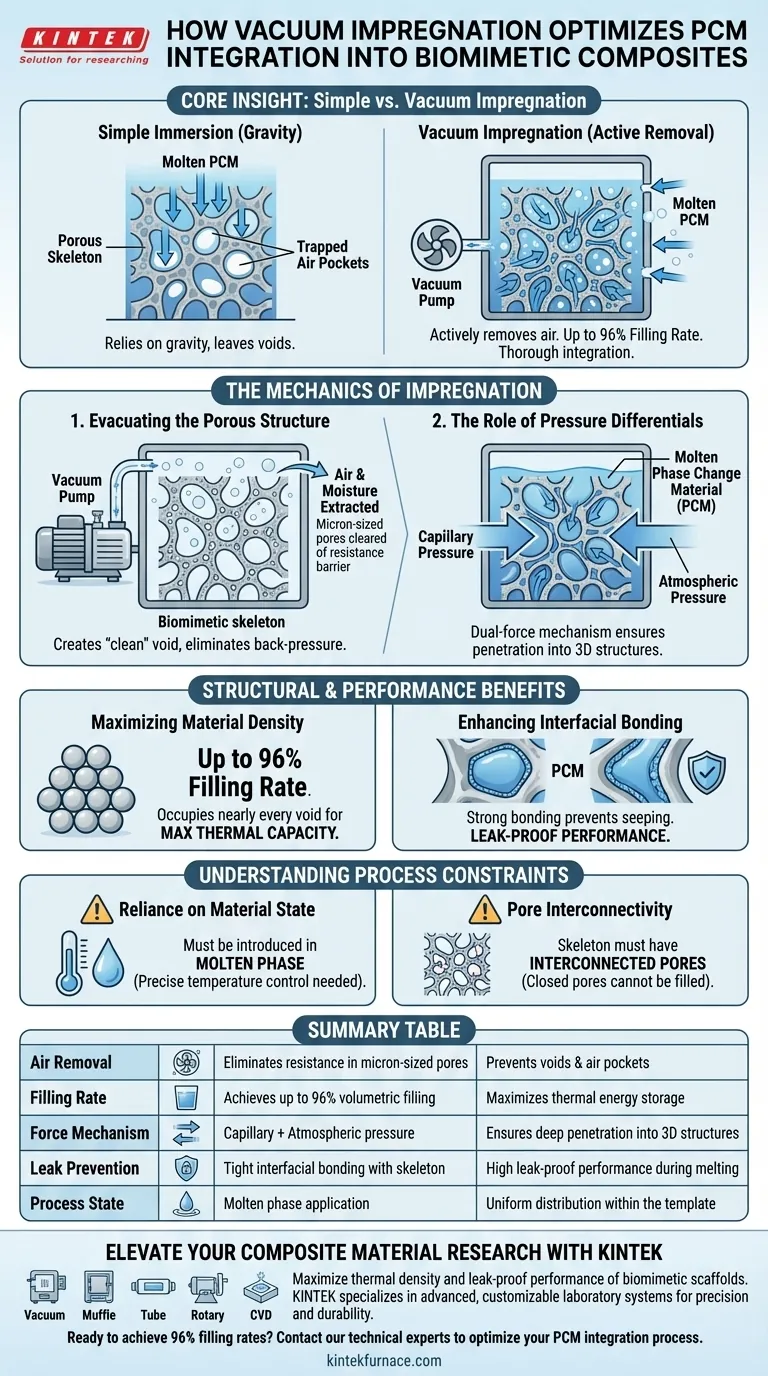

Un dispositivo di impregnazione sottovuoto opera estraendo meccanicamente aria e umidità dai pori di dimensioni microniche dei modelli biomimetici, come scheletri di carburo di silicio o di carbonio. Creando un ambiente a pressione negativa, il dispositivo utilizza una combinazione di pressione capillare e pressione atmosferica per forzare i materiali a cambiamento di fase (PCM) fusi in profondità nella struttura porosa interconnessa.

Concetto Chiave: Mentre l'immersione semplice si basa sulla gravità e spesso lascia tasche d'aria intrappolate, l'impregnazione sottovuoto rimuove attivamente queste barriere. Questo processo raggiunge tassi di riempimento fino al 96%, garantendo che il PCM non sia solo sulla superficie, ma sia completamente integrato nello scheletro per prestazioni a prova di perdite superiori.

La Meccanica dell'Impregnazione

Evacuazione della Struttura Porosa

La funzione principale del dispositivo è preparare il materiale ospite. Utilizzando una pompa per vuoto, il dispositivo estrae aria e umidità residua intrappolate nei pori di dimensioni microniche dello scheletro biomimetico.

La rimozione di questi gas è fondamentale perché l'aria intrappolata agisce come una barriera di resistenza. Eliminando questa contropressione, il dispositivo crea uno spazio vuoto "pulito" pronto ad accettare il nuovo materiale.

Il Ruolo dei Differenziali di Pressione

Una volta evacuata l'aria, il sistema utilizza la pressione negativa per facilitare il flusso del Materiale a Cambiamento di Fase.

Il PCM, mantenuto in uno stato fuso, viene spinto nello scheletro da due forze: la naturale pressione capillare dei pori e la spinta esterna della pressione atmosferica. Questo meccanismo a doppia forza assicura che il liquido penetri anche nelle sezioni più profonde della struttura tridimensionale.

Benefici Strutturali e Prestazionali

Massimizzazione della Densità del Materiale

Il vantaggio più significativo di questo metodo è il tasso di riempimento, che può raggiungere fino al 96 percento.

Poiché i pori vengono completamente evacuati prima del riempimento, il PCM occupa quasi ogni spazio vuoto disponibile. Questa alta densità è essenziale per massimizzare la capacità di accumulo di energia termica del composito finale.

Miglioramento del Legame Interfacciale

L'impregnazione sottovuoto fa più che riempire lo spazio; migliora la connessione fisica tra i materiali.

Il processo garantisce un contatto stretto tra il PCM e le pareti dello scheletro. Questo forte legame migliora significativamente le prestazioni a prova di perdite del composito, impedendo al PCM di fuoriuscire durante le transizioni di fase (fusione).

Comprensione dei Vincoli del Processo

Dipendenza dallo Stato del Materiale

Affinché questo processo funzioni, il PCM deve essere introdotto in una fase fusa.

Ciò richiede un controllo preciso della temperatura durante il processo di impregnazione per garantire che il materiale rimanga sufficientemente fluido da permeare i pori di dimensioni microniche senza solidificazione prematura.

Interconnessione dei Pori

L'efficienza della spinta del vuoto dipende dallo scheletro che presenta pori tridimensionali interconnessi.

Se il modello biomimetico contiene pori chiusi, il vuoto non può estrarre l'aria da quelle specifiche sezioni e la pressione atmosferica non può forzare il PCM all'interno, indipendentemente dalla forza del vuoto.

Ottimizzazione della Fabbricazione dei Compositi

Quando si integrano i PCM negli scaffold biomimetici, la scelta del metodo di impregnazione determina la qualità finale del materiale.

- Se il tuo obiettivo principale è la capacità termica: L'impregnazione sottovuoto è essenziale per ottenere i tassi di riempimento quasi totali (96%) richiesti per la massima accumulo di energia.

- Se il tuo obiettivo principale è la durabilità: Il legame migliorato fornito dalla pressione del vuoto è il modo migliore per garantire prestazioni a prova di perdite durante cicli termici ripetuti.

Rimuovendo la resistenza dell'aria e sfruttando i differenziali di pressione, l'impregnazione sottovuoto trasforma uno scheletro poroso in un composito solido e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Impregnazione Sottovuoto | Impatto sul Composito |

|---|---|---|

| Rimozione Aria | Elimina la resistenza nei pori di dimensioni microniche | Previene vuoti e tasche d'aria |

| Tasso di Riempimento | Raggiunge fino al 96% di riempimento volumetrico | Massimizza l'accumulo di energia termica |

| Meccanismo di Forza | Pressione capillare + atmosferica | Garantisce una penetrazione profonda nelle strutture 3D |

| Prevenzione Perdite | Stretto legame interfacciale con lo scheletro | Elevate prestazioni a prova di perdite durante la fusione |

| Stato del Processo | Applicazione in fase fusa | Distribuzione uniforme all'interno del modello |

Migliora la Tua Ricerca sui Materiali Compositi con KINTEK

Massimizza la densità termica e le prestazioni a prova di perdite dei tuoi scaffold biomimetici. Presso KINTEK, siamo specializzati nella progettazione di sistemi di laboratorio avanzati progettati per precisione e durata. Supportati da R&S e produzione esperte, offriamo sistemi Vacuum, Muffle, Tube, Rotary e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di scienza dei materiali.

Pronto a raggiungere tassi di riempimento del 96% e un legame interfacciale superiore nel tuo laboratorio? Contatta oggi i nostri esperti tecnici per discutere come le nostre soluzioni personalizzate di forni e vuoto possono ottimizzare il tuo processo di integrazione PCM.

Guida Visiva

Riferimenti

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Che cos'è un forno sottovuoto ad alta temperatura e dove viene comunemente utilizzato? Essenziale per la purezza nella scienza dei materiali

- Qual è il ruolo della grafite nei processi di trattamento termico? Sbloccare il successo della lavorazione ad alta temperatura

- Per quali processi possono essere utilizzate le fornaci a vuoto orizzontali? Sblocca applicazioni termiche versatili

- Di cosa è composto il sistema a vuoto di un forno a vuoto? Componenti essenziali per la lavorazione termica pulita

- Quali sono i vantaggi tecnici dell'utilizzo di un forno sottovuoto per l'essiccazione di Mg2Al LDH? Preservare l'integrità strutturale e la purezza

- Quali sono i vantaggi dell'utilizzo di un forno per brasatura sottovuoto rispetto ad altri processi di giunzione dei metalli? Ottenere giunzioni metalliche pulite, robuste e prive di distorsioni

- In che modo viene eseguito il trattamento termico sotto vuoto in termini di controllo della temperatura e del tempo? Padroneggiare trasformazioni precise dei materiali

- Cos'è un forno di grafitizzazione? Sbloccare proprietà superiori del grafite per la vostra industria