Il motivo principale per cui si utilizza un forno sotto vuoto in questo processo è abbassare il punto di ebollizione dei solventi, consentendo ai materiali precursori di asciugarsi completamente a temperature significativamente ridotte. Per i compositi g-C3N4/CdS, questo ambiente è fondamentale per prevenire l'ossidazione dei sensibili nanosheet di solfuro di cadmio (CdS) e per impedire loro di sovrapporsi o agglomerarsi eccessivamente, il che altrimenti degraderebbe le prestazioni del materiale.

Concetto chiave L'essiccazione sotto vuoto non serve solo a rimuovere l'umidità; è una tecnica di conservazione per le nanostrutture. Operando a pressioni ridotte, si protegge l'elevata area superficiale specifica e i siti attivi chimici dei nanosheet di CdS dal collasso strutturale e dall'ossidazione associati all'essiccazione ad aria ad alta temperatura.

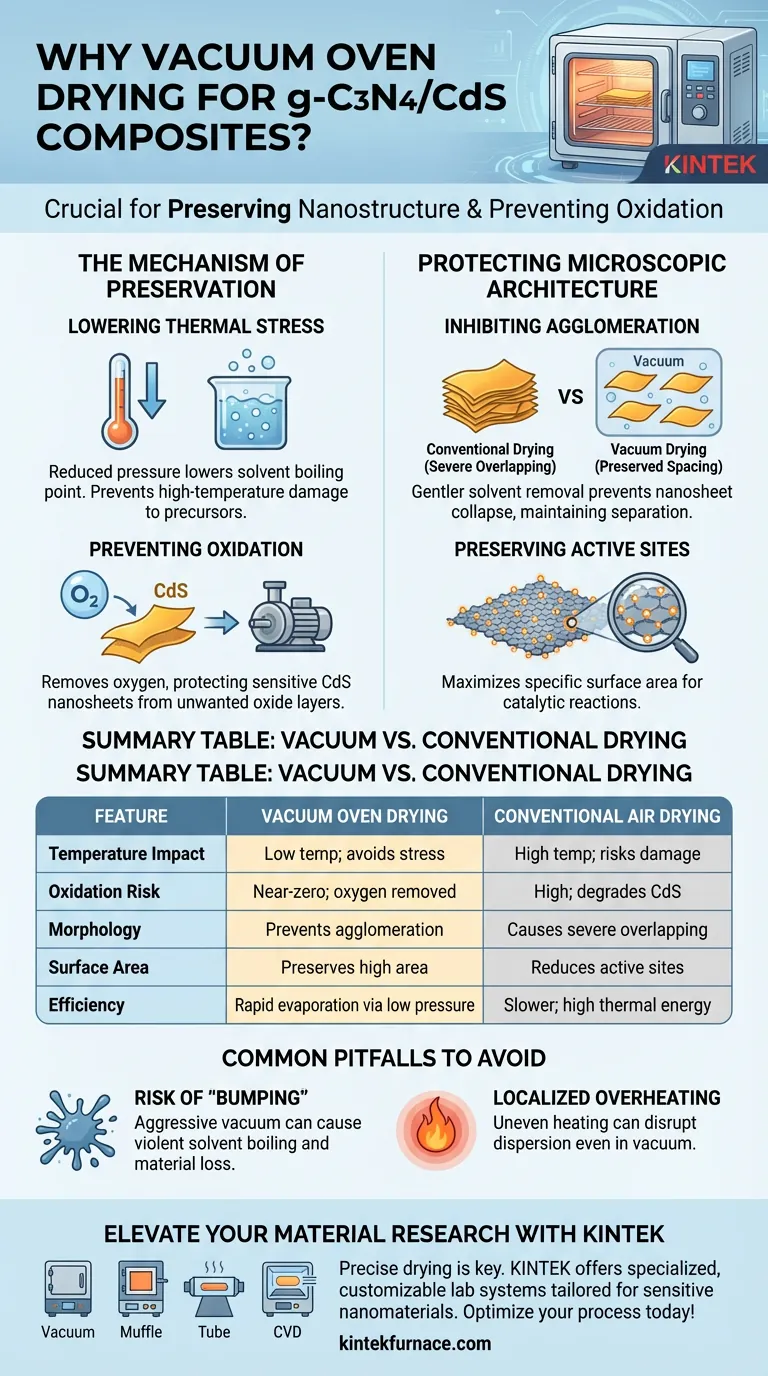

Il Meccanismo di Conservazione

Riduzione dello Stress Termico

Il vantaggio fondamentale di un forno sotto vuoto è la sua capacità di ridurre la pressione ambientale. Questa diminuzione della pressione abbassa significativamente il punto di ebollizione dei solventi come etanolo o acqua.

Di conseguenza, i solventi possono essere evaporati rapidamente senza sottoporre il materiale ad alte temperature. Ciò è vitale per mantenere l'integrità strutturale dei precursori termicamente sensibili.

Prevenzione dell'Ossidazione

In un forno di essiccazione standard, le alte temperature combinate con l'aria ambiente possono portare a una rapida ossidazione. Ciò è particolarmente dannoso per i nanosheet ultrasottili di CdS.

L'ambiente sotto vuoto rimuove efficacemente l'ossigeno dalla camera. Ciò garantisce che la stabilità chimica del materiale venga mantenuta durante la fase di essiccazione, prevenendo la formazione di indesiderati strati di ossido sulla superficie del composito.

Protezione dell'Architettura Microscopica

Inibizione dell'Agglomerazione e dell'Impilamento

Uno dei maggiori rischi durante l'essiccazione di nanomateriali 2D è la tendenza dei fogli a ri-impilarsi o aggregarsi. Le alte temperature spesso esacerbano questa "sovrapposizione eccessiva" e agglomerazione.

L'essiccazione sotto vuoto attenua questo problema consentendo una rimozione più delicata dei solventi. Ciò impedisce il collasso fisico dei nanosheet, preservando lo spazio e la separazione richiesti per un composito di alta qualità.

Conservazione dei Siti Attivi

Le prestazioni di un composito g-C3N4/CdS dipendono fortemente dalla sua area superficiale specifica. Maggiore è l'area superficiale disponibile, maggiori sono i "siti attivi" per le reazioni catalitiche.

Prevenendo l'agglomerazione e l'ossidazione, il processo sotto vuoto conserva questi siti attivi. Garantisce che la morfologia 2D distinta dei nanosheet di CdS rimanga intatta per le successive fasi di composizione.

Errori Comuni da Evitare

Rischio di "Bollitura" o Perdita di Materiale

Sebbene l'essiccazione sotto vuoto sia efficiente, l'applicazione troppo aggressiva del vuoto può causare un'ebollizione violenta dei solventi (bollitura). Ciò può spostare la polvere o farla schizzare all'interno della camera.

Surriscaldamento Localizzato

Sebbene la temperatura generale sia inferiore, può comunque verificarsi un riscaldamento non uniforme se l'apparecchiatura non è calibrata. Il surriscaldamento localizzato può causare migrazione o pre-aggregazione dei componenti attivi, interrompendo la dispersione del metallo anche sotto vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo composito g-C3N4/CdS, considera le tue priorità specifiche:

- Se il tuo obiettivo principale è massimizzare l'efficienza catalitica: Dai priorità all'impostazione del vuoto per prevenire la sovrapposizione dei nanosheet, poiché ciò conserva direttamente l'area superficiale specifica e i siti attivi.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la tenuta del vuoto sia robusta per eliminare l'esposizione all'ossigeno, prevenendo l'ossidazione secondaria della superficie del CdS.

In definitiva, il forno sotto vuoto è la protezione che garantisce che la delicata nanoarchitettura del tuo precursore sopravviva alla transizione da sospensione liquida a composito solido.

Tabella Riassuntiva:

| Caratteristica | Essiccazione in Forno Sotto Vuoto | Essiccazione Convenzionale ad Aria |

|---|---|---|

| Impatto della Temperatura | Opera a bassa temperatura; evita lo stress termico | Alta temperatura richiesta; rischi di danni strutturali |

| Rischio di Ossidazione | Quasi zero grazie alla rimozione dell'ossigeno | Alto; rischi di degradazione dei nanosheet di CdS |

| Morfologia | Previene l'agglomerazione/impilamento dei nanosheet | Causa sovrapposizione eccessiva e aggregazione |

| Area Superficiale | Preserva l'elevata area superficiale specifica | Riduce i siti attivi per la catalisi |

| Efficienza | Rapida evaporazione del solvente tramite bassa pressione | Più lenta; dipendente dall'alta energia termica |

Migliora la Tua Ricerca sui Materiali con KINTEK

Un'essiccazione precisa fa la differenza tra una struttura collassata e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati sotto vuoto, muffole, tubolari e CVD su misura per nanomateriali sensibili come g-C3N4/CdS. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per prevenire l'ossidazione e preservare i tuoi siti attivi.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per trovare la soluzione termica perfetta!

Guida Visiva

Riferimenti

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali settori beneficiano dell'uso dei forni a vuoto? Ottenere purezza e precisione nei settori ad alto rischio

- Quali vantaggi offre il vuoto in un forno per brasatura sottovuoto? Ottenere giunti più robusti e puliti con precisione

- Come si ottiene il raffreddamento in un forno a vuoto dopo il processo desiderato? Padronanza della tempra a gas per risultati di precisione

- In quali settori è comunemente utilizzata la brasatura sotto vuoto? Essenziale per i settori aerospaziale, medico, automobilistico ed elettronico

- Cosa sono i forni ad atmosfera modificata e in cosa differiscono dai forni a vuoto? Scegli il forno giusto per il tuo processo

- Quali settori traggono beneficio dai forni a fusione ad alto vuoto? Sblocca la purezza per l'aerospaziale, il biomedicale e altro ancora

- Perché un forno a essiccazione sotto vuoto è preferibile per i materiali TMP? Protezione della porosità e delle prestazioni elettrochimiche

- Quali sono i passaggi coinvolti nel processo di sinterizzazione sotto vuoto? Padronanza della precisione e della purezza per materiali superiori