Nella sua essenza, la sinterizzazione sotto vuoto è un processo di trattamento termico ad alte prestazioni utilizzato per trasformare polveri metalliche in un componente solido e denso. Funziona riscaldando il materiale in una camera a vuoto a una temperatura inferiore al suo punto di fusione, inducendo i singoli grani di polvere a legarsi attraverso la diffusione, creando una parte forte e unificata con proprietà eccezionali.

Il vero significato di questo processo risiede non solo nel calore, ma nel vuoto. Rimuovendo i gas atmosferici come l'ossigeno, l'ambiente sottovuoto previene l'ossidazione e la contaminazione, che è la chiave per sbloccare resistenza, densità e qualità superficiale superiori nel prodotto finale.

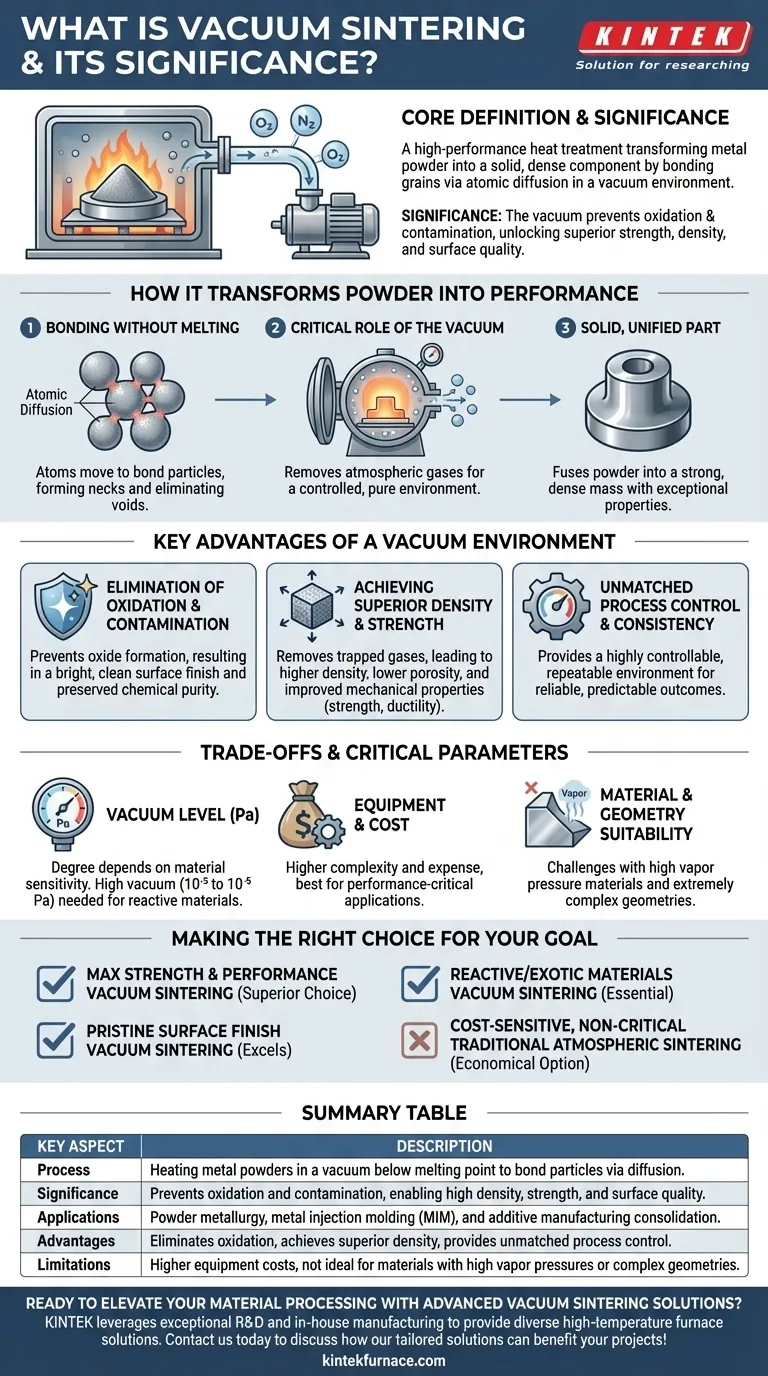

Come la Sinterizzazione Sotto Vuoto Trasforma la Polvere in Prestazioni

La sinterizzazione sotto vuoto è un processo fondamentale nella metallurgia delle polveri, nello stampaggio a iniezione di metallo (MIM) e per il consolidamento di parti realizzate tramite produzione additiva. La sua efficacia deriva dal controllo attento dell'ambiente in cui il materiale viene densificato.

Il Principio di Base: Legare Senza Fondere

La sinterizzazione funziona promuovendo la diffusione atomica. A temperature elevate, gli atomi sulla superficie delle particelle di polvere diventano più mobili. Si muovono attraverso i punti di contatto tra le particelle, formando "colli" che crescono nel tempo, eliminando infine i vuoti tra di loro e fondendo la polvere in una massa solida.

Il Ruolo Critico del Vuoto

L'atmosfera di vuoto è il fattore determinante che distingue questo processo. Rimuovere aria e altri gas dalla camera del forno realizza simultaneamente diversi obiettivi critici. Questo ambiente controllato è ciò che consente la produzione di componenti ad alte prestazioni.

I Vantaggi Chiave di un Ambiente Sotto Vuoto

L'uso del vuoto è una scelta ingegneristica deliberata progettata per superare i limiti della sinterizzazione in un'atmosfera standard. I benefici influenzano direttamente le proprietà meccaniche e la qualità del pezzo finale.

Eliminazione di Ossidazione e Contaminazione

Rimuovendo ossigeno e altri gas reattivi, il vuoto previene la formazione di ossidi sulla superficie del metallo. Ciò si traduce in una finitura superficiale brillante e pulita che spesso non richiede lavorazioni meccaniche secondarie, risparmiando tempo e costi. Preserva anche la purezza chimica del materiale.

Raggiungere Densità e Resistenza Superiori

I gas atmosferici possono rimanere intrappolati all'interno del pezzo durante la sinterizzazione, creando vuoti interni o porosità. Un vuoto aiuta a estrarre questi gas intrappolati, consentendo al pezzo di consolidarsi in modo più efficace. Ciò porta a una maggiore densità, minore porosità e proprietà meccaniche significativamente migliorate come resistenza e duttilità.

Controllo di Processo e Coerenza Ineguagliabili

Il vuoto fornisce un ambiente puro e altamente controllabile. Ciò garantisce che il processo sia ripetibile e coerente da un lotto all'altro. Elimina le variabili introdotte dalle fluttuazioni atmosferiche, portando a risultati più affidabili e prevedibili, il che è cruciale per applicazioni ad alta specifica.

Comprendere i Compromessi e i Parametri Critici

Sebbene potente, la sinterizzazione sotto vuoto non è una soluzione universale. Comprendere i suoi parametri operativi e i limiti è fondamentale per utilizzarla efficacemente.

L'Importanza del Livello di Vuoto

Non tutti i vuoti sono uguali. Il grado di vuoto richiesto (misurato in Pascal, Pa) dipende dalla sensibilità del materiale all'ossidazione. Mentre un vuoto basso (es. 10⁻¹ Pa) può essere sufficiente per alcuni metalli, i materiali altamente reattivi possono richiedere un vuoto elevato (da 10⁻³ a 10⁻⁵ Pa) per una protezione ottimale.

Considerazioni su Attrezzature e Costi

I forni sottovuoto sono intrinsecamente più complessi e costosi delle loro controparti atmosferiche. L'investimento di capitale iniziale e i costi di manutenzione continua sono più elevati. Ciò rende il processo più adatto per applicazioni in cui i benefici in termini di prestazioni e qualità giustificano la spesa aggiuntiva.

Idoneità del Materiale e della Geometria

Il processo è ideale per un'ampia gamma di metalli ma potrebbe non essere adatto per materiali con elevate pressioni di vapore, che possono degasare e contaminare il sistema di vuoto. Geometrie dei pezzi estremamente complesse possono anche rappresentare una sfida per garantire una distribuzione uniforme del calore e una completa rimozione dei gas.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo produttivo corretto richiede di allineare le capacità della tecnica con i requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è la massima resistenza e prestazione: La sinterizzazione sotto vuoto è la scelta superiore per creare pezzi densi e puri con proprietà meccaniche ottimizzate per applicazioni critiche.

- Se la tua attenzione principale è una finitura superficiale impeccabile: Il processo eccelle nella produzione di componenti brillanti e puliti che richiedono una post-lavorazione minima o nulla, riducendo i costi a valle.

- Se la tua attenzione principale è sui materiali reattivi o esotici: La natura protettiva del vuoto è essenziale per la lavorazione di metalli che verrebbero danneggiati dall'esposizione all'aria ad alte temperature.

- Se la tua attenzione principale è su componenti non critici e sensibili ai costi: La sinterizzazione atmosferica tradizionale può essere una scelta più economica se i rischi di ossidazione e la densità leggermente inferiore sono accettabili per l'applicazione.

Comprendendo che il vuoto è uno strumento attivo per la purificazione e la densificazione del materiale, puoi sfruttare questo processo per raggiungere un livello di qualità irraggiungibile con i metodi convenzionali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Riscaldamento di polveri metalliche sottovuoto al di sotto del punto di fusione per legare le particelle tramite diffusione. |

| Importanza | Previene l'ossidazione e la contaminazione, consentendo alta densità, resistenza e qualità superficiale. |

| Applicazioni | Metallurgia delle polveri, stampaggio a iniezione di metallo (MIM) e consolidamento della produzione additiva. |

| Vantaggi | Elimina l'ossidazione, raggiunge una densità superiore, fornisce un controllo di processo ineguagliabile. |

| Limitazioni | Costi delle attrezzature più elevati, non ideale per materiali con elevate pressioni di vapore o geometrie complesse. |

Pronto a elevare la tua lavorazione dei materiali con soluzioni avanzate di sinterizzazione sotto vuoto? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere resistenza, densità e qualità superficiale superiori per applicazioni critiche. Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?