Scegliere un forno sottovuoto invece di un forno ad aria calda è una decisione volta a dare priorità all'integrità del materiale e alla conservazione strutturale. A 100°C, un ambiente sottovuoto altera fondamentalmente il processo di essiccazione riducendo la pressione, il che consente ai solventi come l'etanolo di evaporare rapidamente senza richiedere un'eccessiva esposizione termica. Questo metodo è specificamente preferito per i riempitivi compositi perché previene l'ossidazione di polveri altamente attive ed elimina lo spostamento fisico di particelle ultraleggere causato dall'aria forzata.

Concetto chiave I forni a convezione standard utilizzano correnti d'aria calda che possono degradare le proprietà chimiche sensibili e disturbare fisicamente i nanomateriali. Al contrario, l'essiccazione sottovuoto abbassa il punto di ebollizione dei solventi per garantire un'essiccazione profonda mantenendo un ambiente statico e privo di ossigeno che preserva la morfologia microscopica originale del riempitivo.

Il ruolo critico del controllo atmosferico

Prevenire l'ossidazione e il degrado

I forni a convezione standard operano facendo circolare aria riscaldata, che introduce una costante fornitura di ossigeno al materiale. Per polveri miste altamente attive o grafene ridotto, questa esposizione a 100°C può portare a rapida ossidazione e degrado chimico.

Un forno sottovuoto rimuove l'aria dalla camera. Ciò crea un ambiente a basso contenuto di ossigeno che "congela" efficacemente lo stato chimico del materiale durante il processo di essiccazione. Questa conservazione è essenziale per mantenere le caratteristiche prestazionali del riempitivo nel composito finale.

Accelerare l'evaporazione tramite riduzione della pressione

L'ambiente sottovuoto riduce significativamente il punto di ebollizione di solventi come etanolo, NMP o acqua. Ciò consente a questi liquidi di volatilizzare rapidamente anche se la temperatura viene mantenuta moderata.

Affidandosi alla riduzione della pressione piuttosto che alla sola energia termica, si garantisce che i solventi vengano rimossi in modo efficiente senza sottoporre il materiale allo stress termico che altrimenti potrebbe verificarsi se si tentasse di forzare l'evaporazione utilizzando solo il calore.

Preservare la struttura microscopica

Eliminare le interferenze del flusso d'aria

I forni ad aria calda si basano su ventole per far circolare l'aria, creando turbolenza all'interno della camera. Per materiali ultraleggeri come i nanoplatelet di grafene, questo flusso d'aria è distruttivo; può disperdere la polvere, con conseguente perdita di materiale.

Un forno sottovuoto opera senza interferenze di flusso d'aria interna. Questo ambiente statico assicura che le polveri leggere rimangano nei loro contenitori, prevenendo perdite e garantendo una resa costante.

Evitare l'impilamento secondario

Oltre alla semplice perdita di materiale, la turbolenza del flusso d'aria può far agglomerare le nanoparticelle. Questo fenomeno, noto come impilamento secondario, compromette la dispersione del riempitivo.

L'essiccazione sottovuoto consente al materiale di depositarsi naturalmente. Ciò preserva la morfologia microscopica originale del riempitivo, assicurando che le particelle rimangano distinte e mantengano la loro area superficiale prevista per l'interazione all'interno della matrice composita.

Rimozione dei solventi dai pori profondi

I materiali compositi contengono spesso pori interni in cui umidità o solventi possono rimanere intrappolati. L'essiccazione termica standard può asciugare rapidamente la superficie, intrappolando potenzialmente il liquido all'interno (formazione di croste).

La pressione negativa di un forno sottovuoto estrae attivamente gas e vapori dall'interno di questi agglomerati porosi. Ciò garantisce la rimozione completa dell'umidità residua e previene la formazione di vuoti o difetti interni nel prodotto finale.

Comprendere i compromessi

Limitazioni del trasferimento di calore

I forni sottovuoto sono privi di aria, che è il mezzo principale per il trasferimento di calore per convezione nei forni a convezione. Di conseguenza, il trasferimento di calore nel vuoto si basa principalmente sulla conduzione (dai ripiani) e sulla radiazione.

Ciò significa che mentre l'essiccazione (evaporazione) è più rapida a causa delle variazioni di pressione, il riscaldamento iniziale della massa del materiale può richiedere più tempo rispetto a un sistema ad aria forzata.

Vincoli di elaborazione a lotti

L'essiccazione sottovuoto è intrinsecamente un processo a lotti: è necessario sigillare la camera, metterla sottovuoto, asciugare e quindi ripressurizzare.

Ciò contrasta con l'essiccazione a convezione, che a volte può essere adattata per sistemi a nastro trasportatore continuo. Pertanto, l'essiccazione sottovuoto richiede generalmente più interventi manuali e consente una minore produttività.

Fare la scelta giusta per il tuo progetto

La decisione tra essiccazione sottovuoto e a convezione dipende interamente dalla sensibilità del tuo materiale.

- Se la tua priorità principale è la purezza del materiale: Usa un forno sottovuoto per prevenire l'ossidazione di polveri attive e garantire la stabilità chimica.

- Se la tua priorità principale è la morfologia strutturale: Usa un forno sottovuoto per evitare che nanoparticelle ultraleggere (come il grafene) vengano disperse o ri-impilate.

- Se la tua priorità principale è l'essiccazione profonda: Usa un forno sottovuoto per estrarre solventi da strutture complesse e porose che l'aria forzata non può raggiungere.

Selezionando il forno sottovuoto, ti assicuri che la struttura fisica e il potenziale chimico dei tuoi riempitivi compositi rimangano intatti per le massime prestazioni.

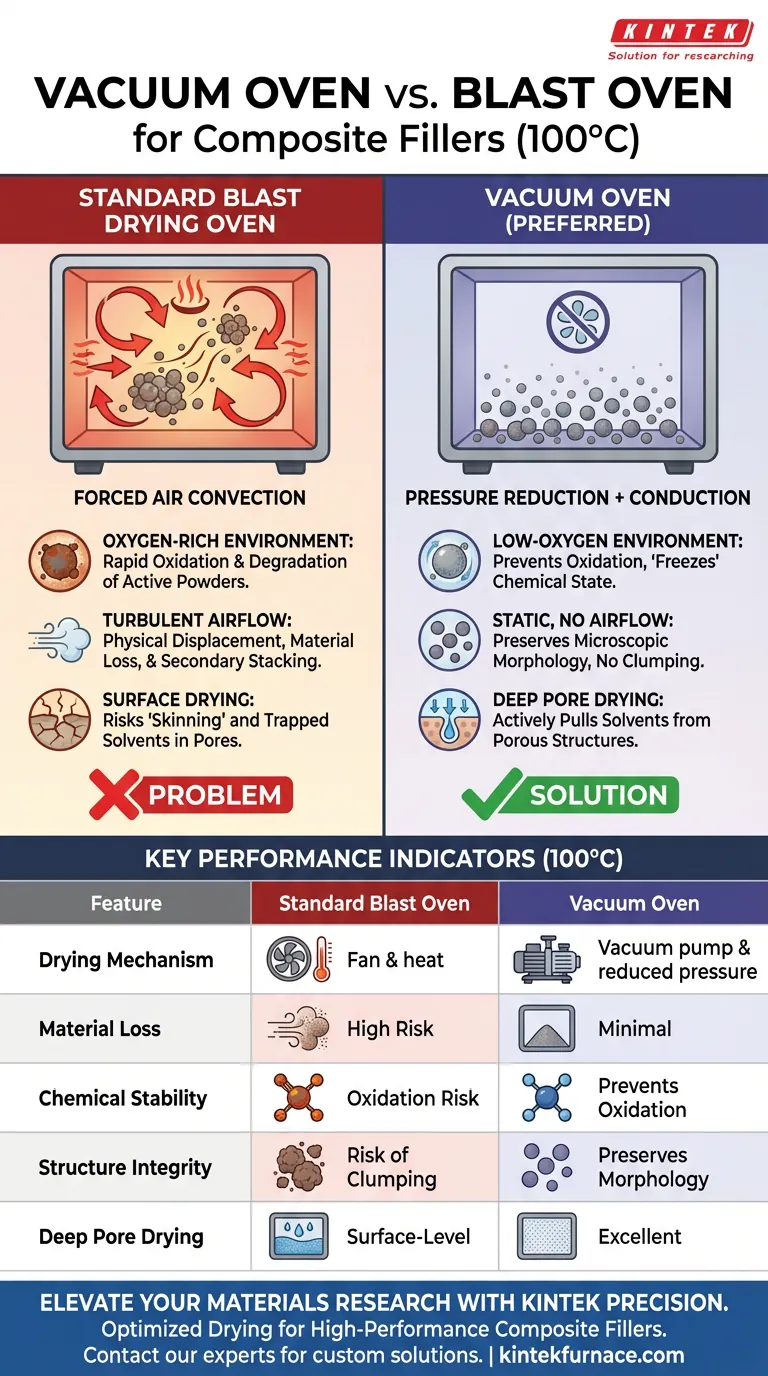

Tabella riassuntiva:

| Caratteristica | Forno sottovuoto (100°C) | Forno a convezione standard |

|---|---|---|

| Meccanismo di essiccazione | Riduzione della pressione + Conduzione | Convezione ad aria forzata |

| Perdita di materiale | Minima (Nessuna interferenza del flusso d'aria) | Alto rischio per polveri ultraleggere |

| Stabilità chimica | Previene l'ossidazione (privo di ossigeno) | Alto rischio di ossidazione a causa del flusso d'aria |

| Integrità strutturale | Preserva la morfologia microscopica | Rischio di impilamento secondario/agglomerazione |

| Essiccazione dei pori profondi | Eccellente (estrae vapore dai pori) | Essiccazione superficiale (potenziale formazione di croste) |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che l'ossidazione o la turbolenza del flusso d'aria compromettano i tuoi riempitivi compositi ad alte prestazioni. KINTEK fornisce soluzioni di essiccazione leader del settore, progettate per le applicazioni di laboratorio e industriali più sensibili. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni, personalizzati per le tue precise esigenze termiche.

Sia che tu stia processando nanoplatelet di grafene o polveri miste altamente attive, i nostri forni sottovuoto personalizzabili garantiscono una profonda rimozione dei solventi mantenendo la morfologia strutturale.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta oggi i nostri esperti tecnici per trovare il forno ad alta temperatura perfetto per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quale ruolo svolge un forno di essiccazione sottovuoto nel post-trattamento di Ru-Mo2C@CN? Preservare la morfologia e l'attività catalitica

- Perché l'uso di un forno sottovuoto è essenziale durante la preparazione dell'anodo di grafite? Garantire la sicurezza e la longevità della batteria

- Quali vantaggi offre la lavorazione non lineare in un forno a vuoto? Ottenere un controllo preciso del materiale

- Qual è la differenza tra saldatura e brasatura sottovuoto? Una guida alla scelta del metodo di giunzione giusto

- Qual è la funzione di un forno sottovuoto da laboratorio per tessuto di carbonio e LFP? Migliora la stabilità della batteria oggi stesso

- Qual è il significato dei sistemi di essiccazione sottovuoto ad alta temperatura per la rigenerazione dei materiali disidratanti? Aumenta l'efficienza

- Quali tipi di pompe per vuoto sono utilizzati nei forni di sinterizzazione sotto vuoto? Ottimizza il tuo processo di sinterizzazione con il sistema di pompaggio giusto

- Quali applicazioni industriali hanno i forni di ricottura sotto vuoto? Sblocca la perfezione dei materiali per il tuo settore