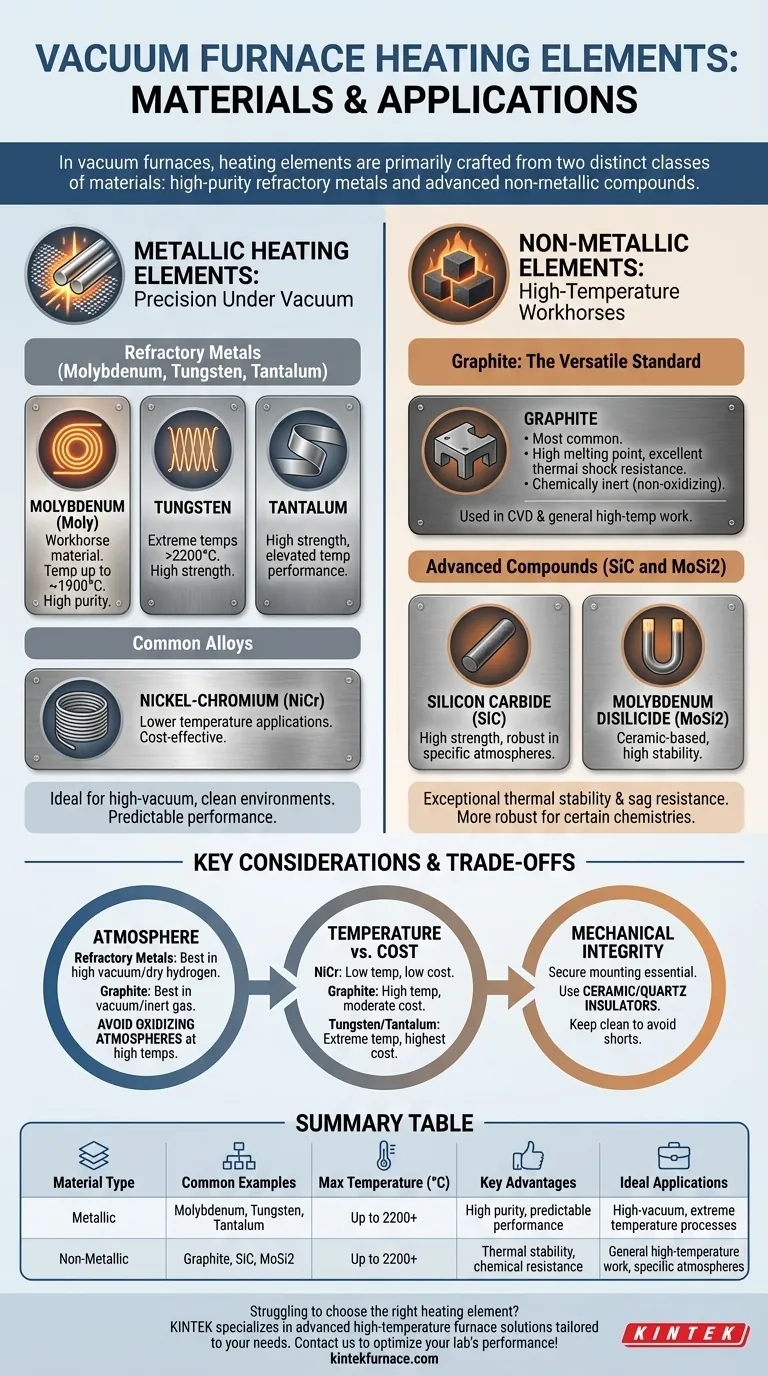

Nei forni a vuoto, gli elementi riscaldanti sono principalmente realizzati con due distinte classi di materiali: metalli refrattari ad alta purezza e composti non metallici avanzati. Gli elementi metallici più comuni includono molibdeno, tungsteno e tantalio, mentre le opzioni non metalliche dominanti sono grafite, carburo di silicio (SiC) e disilicuro di molibdeno (MoSi2).

La scelta di un elemento riscaldante non riguarda semplicemente il raggiungimento di una temperatura target. È una decisione ingegneristica critica che bilancia il calore massimo, la compatibilità chimica con l'atmosfera del forno e il carico di lavoro, e la durata operativa dell'elemento rispetto al suo costo.

Elementi riscaldanti metallici: precisione sotto vuoto

Gli elementi metallici sono spesso scelti per la loro purezza e prestazioni prevedibili in ambienti ad alto vuoto dove la contaminazione è una preoccupazione primaria. Sono tipicamente modellati in barre, nastri o cilindri a rete.

Metalli refrattari (molibdeno, tungsteno, tantalio)

Questi metalli sono definiti dai loro punti di fusione estremamente elevati e dalla resistenza a temperature elevate. Il molibdeno (Moly) è un materiale di elezione, ampiamente utilizzato per temperature fino a circa 1900°C (3452°F).

Per applicazioni ancora più esigenti, vengono impiegati tungsteno e tantalio. Il tungsteno può operare a temperature ben superiori a 2200°C (3992°F), rendendolo adatto per i processi a vuoto a temperatura più estrema.

Leghe comuni (nichel-cromo)

Leghe come il nichel-cromo (NiCr) sono anch'esse utilizzate, ma tipicamente in applicazioni a vuoto a temperature più basse. Offrono una soluzione economica quando il processo non richiede le capacità di temperatura estreme dei metalli refrattari.

Elementi non metallici: i cavalli da battaglia ad alta temperatura

Gli elementi non metallici sono apprezzati per la loro eccezionale stabilità termica e resistenza al cedimento a temperature molto elevate. Sono spesso più robusti per alcune chimiche di processo.

Grafite: lo standard versatile

La grafite è probabilmente il materiale più comune per gli elementi riscaldanti per un'ampia gamma di forni a vuoto, specialmente per processi come la deposizione chimica da fase vapore (CVD). È facilmente lavorabile in forme complesse ed è relativamente economica.

I suoi vantaggi chiave includono un punto di fusione molto elevato, eccellente resistenza agli shock termici e inerzia chimica in atmosfere non ossidanti. Questo la rende eccezionalmente affidabile e durevole per lavori ad alta temperatura di uso generale.

Composti avanzati (SiC e MoSi2)

Il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi2) sono composti a base ceramica frequentemente utilizzati nei moderni forni di sinterizzazione. Sono noti per la loro elevata resistenza e capacità di operare in atmosfere che potrebbero essere dannose per la grafite pura o i metalli refrattari.

Comprendere i compromessi e le considerazioni pratiche

La selezione dell'elemento riscaldante ideale richiede una chiara comprensione dell'ambiente operativo e dei suoi vincoli. Nessun singolo materiale è perfetto per ogni scenario.

Il ruolo critico dell'atmosfera

L'atmosfera del forno è un fattore determinante. I metalli refrattari si comportano al meglio in alto vuoto o idrogeno puro e secco. La presenza anche di piccole quantità di ossigeno o vapore acqueo ad alte temperature può causare una rapida ossidazione e guasti.

Al contrario, la grafite eccelle nel vuoto o in gas inerte ma verrà rapidamente consumata in un'atmosfera ossidante ad alte temperature.

Temperatura vs. costo

Esiste una correlazione diretta tra la temperatura massima di esercizio e il costo. Le leghe NiCr sono le più economiche ma hanno il limite di temperatura più basso. La grafite offre un eccellente equilibrio tra prestazioni ad alta temperatura e costo moderato. Il tungsteno e il tantalio rappresentano le prestazioni più elevate e il costo più elevato.

Integrità meccanica e installazione

Gli elementi riscaldanti devono essere montati saldamente per garantire l'uniformità della temperatura e prevenire cortocircuiti elettrici. Gli elementi in grafite sono spesso collegati utilizzando ponti di grafite imbullonati.

Tutti gli elementi si basano su isolatori ceramici o al quarzo per l'isolamento elettrico. È fondamentale mantenere puliti questi isolatori, poiché la condensa metallica o la polvere di carbonio dal processo possono creare un percorso conduttivo, portando a un cortocircuito e al guasto dell'elemento.

Selezione del materiale giusto per la tua applicazione

La tua scelta dovrebbe essere guidata dai tuoi requisiti specifici di processo. Considera questi fattori per prendere una decisione informata.

- Se il tuo obiettivo primario sono temperature estreme (>2000°C) in un ambiente pulito e ad alto vuoto: i metalli refrattari come tungsteno o tantalio sono la scelta necessaria per la loro purezza e prestazioni.

- Se hai bisogno di una soluzione versatile ed economica per lavori generali ad alta temperatura (fino a 2200°C) in vuoto o gas inerte: la grafite offre il miglior equilibrio complessivo tra prestazioni, costo e lunga durata.

- Se operi a temperature più basse o in atmosfere specifiche dove l'ossidazione è una preoccupazione: leghe specializzate come nichel-cromo o composti robusti come il carburo di silicio offrono prestazioni affidabili dove altri materiali potrebbero fallire.

Comprendere queste proprietà fondamentali dei materiali ti consente di selezionare un elemento riscaldante che garantisca sia il successo del processo che l'affidabilità operativa.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Temperatura massima (°C) | Vantaggi chiave | Applicazioni ideali |

|---|---|---|---|---|

| Metallico | Molibdeno, Tungsteno, Tantalio | Fino a 2200+ | Elevata purezza, prestazioni prevedibili | Alto vuoto, processi a temperatura estrema |

| Non metallico | Grafite, SiC, MoSi2 | Fino a 2200+ | Stabilità termica, resistenza chimica | Lavori generali ad alta temperatura, atmosfere specifiche |

Fai fatica a scegliere l'elemento riscaldante giusto per il tuo forno a vuoto? Presso KINTEK, siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate per le tue esigenze uniche. Sfruttando un eccezionale reparto di R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con i tuoi requisiti sperimentali, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio con la soluzione di elemento riscaldante perfetta!

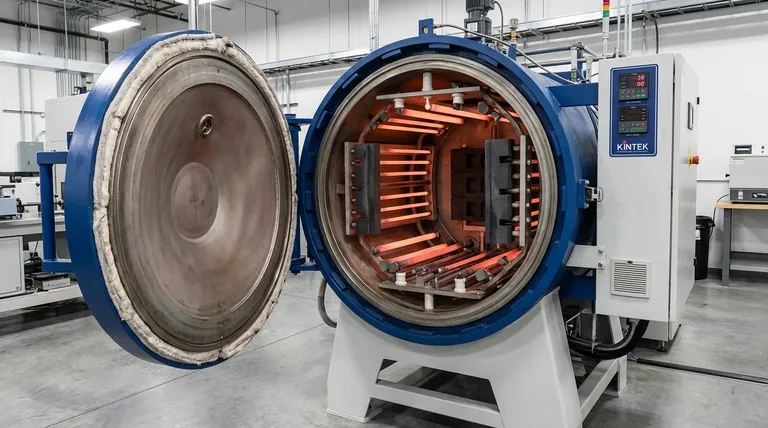

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza