L'uso di un forno sottovuoto è obbligatorio per l'essiccazione delle polveri di ammino-cobalto ftalocianina (CoPc-NH2) per rimuovere in sicurezza solventi ad alto punto di ebollizione senza distruggere i siti attivi del catalizzatore. Nello specifico, consente la rimozione di solventi ostinati come il dimetilformammide (DMF) a una temperatura sicura di 60°C per 24 ore, aggirando efficacemente la necessità di ambienti ad alta temperatura distruttivi.

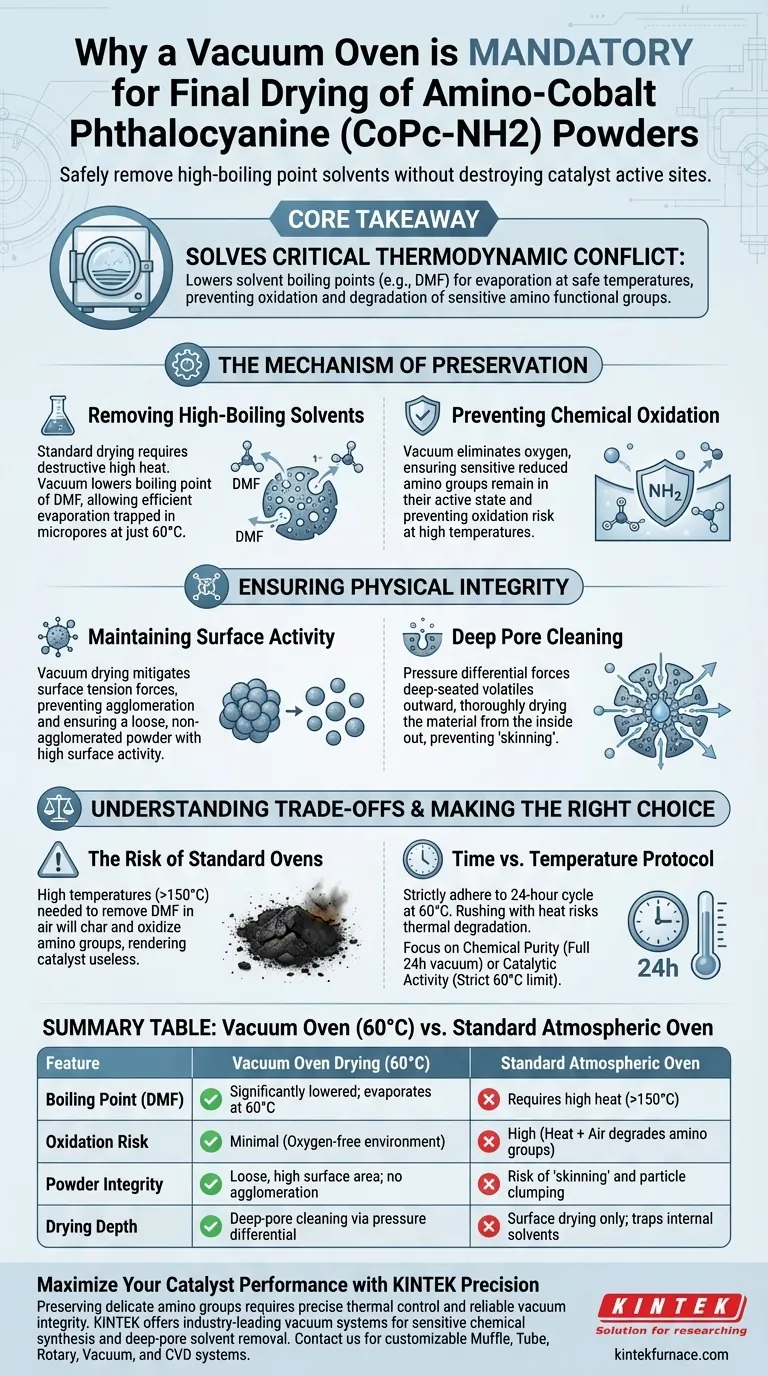

Concetto chiave Il forno sottovuoto risolve un conflitto termodinamico critico: abbassa il punto di ebollizione dei solventi intrappolati come il DMF in modo che possano evaporare a temperature che non ossidano o degradano i gruppi funzionali amminici sensibili essenziali per le prestazioni del catalizzatore.

Il Meccanismo di Conservazione

Rimozione di solventi ad alto punto di ebollizione

La sintesi del CoPc-NH2 coinvolge spesso il dimetilformammide (DMF), un solvente con un alto punto di ebollizione difficile da rimuovere in condizioni atmosferiche standard.

L'essiccazione standard richiederebbe temperature sufficientemente elevate da degradare il materiale solo per far evaporare il DMF.

Applicando un vuoto, si abbassa significativamente il punto di ebollizione di questi solventi. Ciò consente all'umidità e al DMF intrappolati nei micropori e negli interstizi delle particelle di evaporare in modo efficiente a soli 60°C.

Prevenzione dell'ossidazione chimica

L'aspetto "amminico" del CoPc-NH2 si riferisce a gruppi funzionali amminici ridotti, che sono chimicamente sensibili.

L'esposizione di questi gruppi all'aria (ossigeno) ad alte temperature crea un alto rischio di ossidazione.

L'ambiente sottovuoto elimina l'ossigeno dalla camera di essiccazione. Ciò garantisce che i gruppi amminici rimangano nel loro stato ridotto e attivo, preservando l'identità chimica del catalizzatore.

Garantire l'integrità fisica

Mantenimento dell'attività superficiale

Le prestazioni catalitiche dipendono fortemente dall'area superficiale.

Se la polvere viene essiccata in un forno standard, la tensione superficiale dei liquidi in evaporazione può attrarre le particelle, portando all'agglomerazione.

L'essiccazione sottovuoto attenua queste forze, risultando in una polvere sciolta e non agglomerata. Ciò mantiene i siti attivi accessibili e garantisce un'elevata attività superficiale per le applicazioni successive.

Pulizia profonda dei pori

I solventi non sono solo sulla superficie; sono intrappolati in profondità nei micropori.

L'essiccazione atmosferica spesso provoca la "pelle", dove la superficie si asciuga e intrappola i solventi all'interno del nucleo.

La differenza di pressione in un forno sottovuoto spinge questi volatili profondamente radicati verso l'esterno, garantendo che il materiale sia completamente asciutto dall'interno verso l'esterno.

Comprendere i compromessi

Il rischio dei forni standard

L'uso di un convenzionale forno a circolazione d'aria è un errore critico per questo materiale.

Per rimuovere il DMF in aria, sarebbero necessarie temperature che quasi certamente carbonizzerebbero o ossiderebbero i gruppi amminici, rendendo il catalizzatore inutile.

Tempo vs. Temperatura

Mentre il vuoto consente temperature più basse (60°C), richiede pazienza.

Il protocollo primario richiede un ciclo di 24 ore. Affrettare questo processo aumentando il calore, anche sottovuoto, rischia la degradazione termica della struttura organica.

Fare la scelta giusta per il tuo obiettivo

Per garantire la polvere di CoPc-NH2 della massima qualità, attenersi rigorosamente al protocollo sottovuoto.

- Se il tuo obiettivo principale è la purezza chimica: assicurati che il vuoto venga mantenuto per tutte le 24 ore per garantire la completa rimozione del DMF dai micropori.

- Se il tuo obiettivo principale è l'attività catalitica: limita rigorosamente la temperatura a 60°C per prevenire qualsiasi stress termico sui gruppi funzionali amminici.

Controllando l'atmosfera e la pressione, trasformi un processo di essiccazione distruttivo in una fase di conservazione.

Tabella riassuntiva:

| Caratteristica | Essiccazione in forno sottovuoto (60°C) | Forno atmosferico standard |

|---|---|---|

| Punto di ebollizione (DMF) | Significativamente abbassato; evapora a 60°C | Richiede calore elevato (>150°C) |

| Rischio di ossidazione | Minimo (ambiente privo di ossigeno) | Alto (calore + aria degradano i gruppi amminici) |

| Integrità della polvere | Scelta, alta area superficiale; nessuna agglomerazione | Rischio di 'pelle' e agglomerazione delle particelle |

| Profondità di essiccazione | Pulizia profonda dei pori tramite differenza di pressione | Solo essiccazione superficiale; intrappola solventi interni |

Massimizza le prestazioni del tuo catalizzatore con la precisione KINTEK

La conservazione dei delicati gruppi funzionali amminici del CoPc-NH2 richiede un controllo termico preciso e un'affidabile integrità del vuoto. KINTEK fornisce sistemi sottovuoto leader del settore progettati per gestire la sintesi chimica sensibile e la rimozione di solventi dai pori profondi.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia essiccando catalizzatori avanzati o scalando la sintesi ad alta temperatura, le nostre attrezzature garantiscono risultati coerenti senza compromettere l'integrità del materiale.

Pronto ad aggiornare le capacità di essiccazione del tuo laboratorio? Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per la tua ricerca!

Guida Visiva

Riferimenti

- Xue Lü, Andrea Fratalocchi. Hydrogen‐Bond‐Assisted Synthesis of Single‐Atom and Nanocluster Synergistic Sites for Enhanced Oxygen Reduction Reaction. DOI: 10.1002/adfm.202506982

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi della brasatura sottovuoto per le apparecchiature di generazione di energia? Ottenere giunzioni pulite, robuste e affidabili

- Come si confronta la carbocementazione sottovuoto rispetto ai metodi tradizionali di carbocementazione in termini di impatto ambientale? Scopri il trattamento termico ecologico

- Perché un forno di essiccazione sotto vuoto da laboratorio è necessario per le semipile di batterie agli ioni di sodio? Ottenere le massime prestazioni della batteria

- In che modo la brasatura sotto vuoto avvantaggia l'industria elettronica? Ottieni una gestione termica e un'affidabilità superiori

- Perché il controllo dell'alto vuoto è essenziale per i compositi CNT/Cu? Sblocca conducibilità e purezza di picco

- Perché è necessaria una fornace di sinterizzazione a vuoto spinto per i compositi B4C/Al? Sblocca le massime prestazioni dei compositi

- Quali vantaggi ambientali offrono i forni sottovuoto continui? Ottenere emissioni zero ed alta efficienza

- Qual è la forma tipica degli elementi riscaldanti nei forni sottovuoto e perché? Ottimizza il trasferimento di calore per la tua applicazione