Il controllo dell'alto vuoto è lo standard non negoziabile per la sinterizzazione di compositi ad alte prestazioni di nanotubi di carbonio (CNT) e rame. Il suo ruolo primario è creare un ambiente incontaminato che rimuova fisicamente le impurità volatili adsorbite e prevenga chimicamente l'ossidazione della matrice di rame. Senza questa capacità, le alte temperature richieste per la sinterizzazione distruggerebbero le proprietà funzionali di entrambi i materiali prima che il composito venga formato.

La creazione di compositi ad alte prestazioni richiede più della semplice miscelazione dei materiali; richiede la conservazione delle loro proprietà fondamentali durante la lavorazione. Un ambiente ad alto vuoto elimina l'ossigeno per proteggere la matrice di rame dall'ossidazione e i nanotubi di carbonio dall'ablazione, garantendo un'interfaccia pura che facilita una conducibilità superiore.

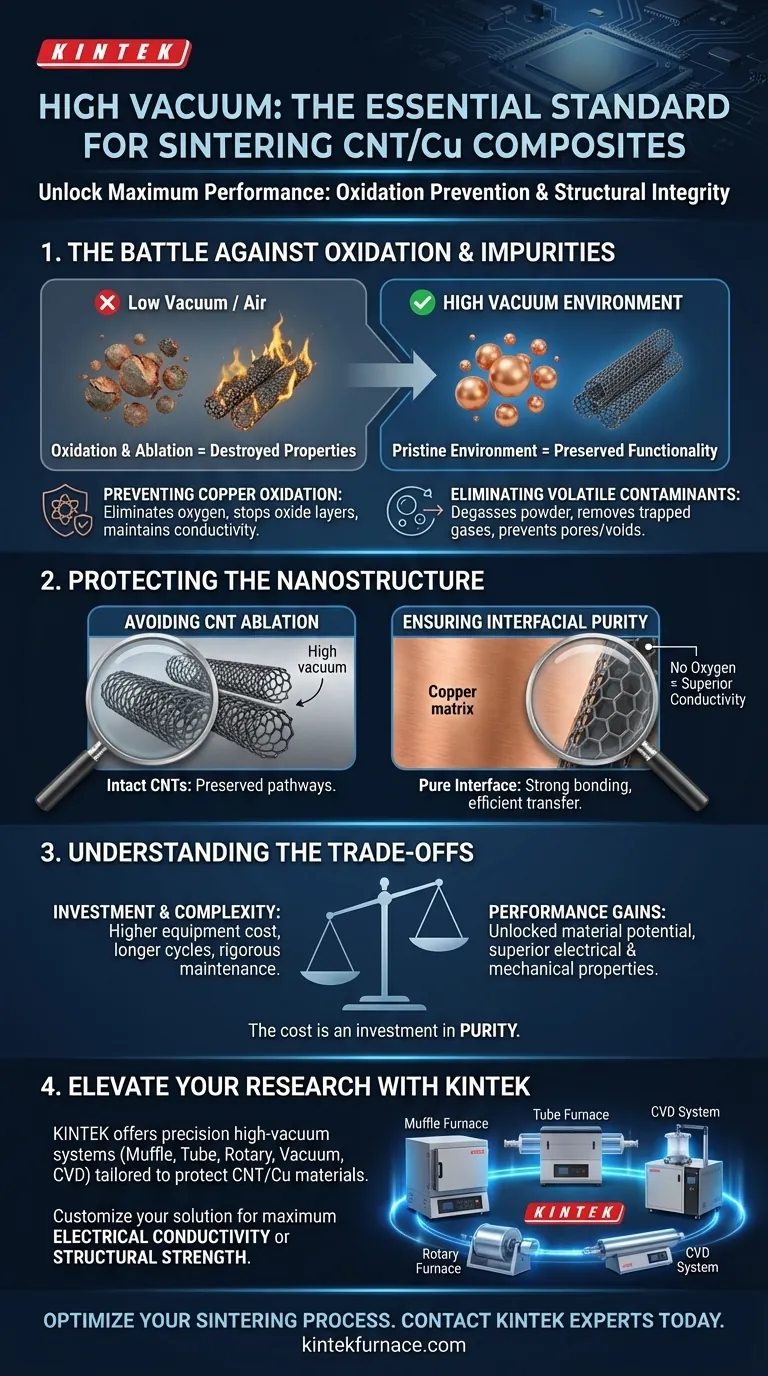

La Battaglia Contro Ossidazione e Impurità

Prevenire l'Ossidazione del Rame

Il rame è altamente suscettibile all'ossidazione a temperature elevate. Anche tracce di ossigeno possono reagire con la matrice di rame per formare strati di ossido.

Questi strati di ossido agiscono come isolanti elettrici e termici. Un ambiente ad alto vuoto rimuove l'ossigeno dalla camera, garantendo che il rame rimanga metallico e conduttivo durante l'intero processo di riscaldamento.

Eliminare i Contaminanti Volatili

I materiali in polvere assorbono naturalmente gas e umidità sulle loro superfici durante lo stoccaggio e la manipolazione. Se questi non vengono rimossi, possono rimanere intrappolati all'interno del composito durante la densificazione.

La capacità di alto vuoto degassa efficacemente la polvere, rimuovendo queste impurità volatili. Ciò impedisce la formazione di pori o vuoti che indebolirebbero l'integrità strutturale del materiale.

Proteggere la Nanostruttura

Evitare l'Ablazione dei Nanotubi di Carbonio

I nanotubi di carbonio possiedono un'incredibile resistenza e conducibilità, ma sono fragili in presenza di ossigeno ad alte temperature. In un ambiente aereo o a basso vuoto, i CNT possono subire ablazione, bruciando efficacemente o degradandosi strutturalmente.

Un alto vuoto garantisce che i nanotubi rimangano intatti. Questa conservazione è vitale per mantenere i percorsi conduttivi continui richiesti per applicazioni ad alte prestazioni.

Garantire la Purezza Interfacciale

Le prestazioni di un composito sono definite dalla qualità dell'interfaccia: il confine dove il rame incontra il nanotubo.

Un ambiente privo di ossigeno garantisce un'interfaccia pura tra il rame e i CNT. Questa purezza è ciò che facilita un forte legame interfacciale, consentendo un efficiente trasferimento di elettroni e fononi tra la matrice e il rinforzo.

Comprendere i Compromessi

Complessità e Costo dell'Attrezzatura

L'implementazione di sistemi ad alto vuoto aumenta significativamente il costo di capitale delle attrezzature di sinterizzazione. Richiede pompe sofisticate, guarnizioni e design della camera in grado di mantenere pressioni estremamente basse.

Tempo del Ciclo di Lavorazione

Raggiungere uno stato di alto vuoto richiede tempo. Il processo di evacuazione aggiunge tempo al ciclo complessivo rispetto alla sinterizzazione atmosferica o a basso vuoto, potenzialmente influenzando la produttività.

Requisiti di Manutenzione

I sistemi a vuoto differiscono dai forni standard per la loro sensibilità. Richiedono una manutenzione rigorosa per prevenire perdite, poiché anche una breccia microscopica può reintrodurre ossigeno e rovinare un intero lotto di materiale composito di alto valore.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sceglie l'attrezzatura di sinterizzazione per compositi CNT/Cu, la scelta dipende dalle metriche di prestazione specifiche che si devono raggiungere.

- Se il tuo obiettivo principale è la Massima Conducibilità Elettrica: Dai priorità alle attrezzature con capacità di ultra-alto vuoto per eliminare completamente le barriere di ossido che ostacolano il flusso di elettroni.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Assicurati che il sistema offra un controllo preciso del vuoto per prevenire l'intrappolamento di gas, che porta a porosità e cedimenti strutturali.

In definitiva, il costo della tecnologia ad alto vuoto è un investimento nella purezza necessaria per sbloccare il pieno potenziale dei nanotubi di carbonio all'interno di una matrice di rame.

Tabella Riassuntiva:

| Requisito Chiave | Impatto del Controllo dell'Alto Vuoto | Beneficio alle Prestazioni del Composito |

|---|---|---|

| Controllo dell'Ossidazione | Elimina l'ossigeno per prevenire la formazione di strati di ossido di rame | Mantiene la massima conducibilità elettrica e termica |

| Rimozione delle Impurità | Degassa contaminanti volatili e umidità | Previene pori/vuoti per una superiore integrità strutturale |

| Protezione CNT | Previene l'ablazione e il degrado strutturale dei nanotubi | Preserva percorsi ad alta resistenza e conduttivi |

| Purezza Interfacciale | Garantisce un confine pulito tra CNT e Rame | Facilita un forte legame e un efficiente trasferimento di elettroni |

Eleva la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi ad alte prestazioni con una tecnologia di sinterizzazione progettata per la precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Vuoto e CVD ad alto vuoto su misura per proteggere i tuoi materiali dall'ossidazione e dall'ablazione.

Che tu abbia bisogno di massimizzare la conducibilità elettrica o la resistenza strutturale, i nostri forni da laboratorio personalizzabili ad alta temperatura forniscono l'ambiente incontaminato di cui i tuoi progetti CNT/Rame hanno bisogno.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali settori utilizzano comunemente i forni a camera a vuoto? Essenziali per l'aerospaziale, il medicale e altro ancora

- Perché un sistema di vuoto ad alte prestazioni è fondamentale per la sigillatura dei cristalli di solfuro di gallio? Garantire una purezza di 10^-6 Torr

- Perché è necessario un rivestimento in Teflon per gli autoclavi ad alta pressione? Garantire la purezza nella sintesi di ossidi ad alta entropia

- Perché un forno di essiccazione sotto vuoto da laboratorio è necessario per le semipile di batterie agli ioni di sodio? Ottenere le massime prestazioni della batteria

- Perché un forno di essiccazione sotto vuoto è essenziale per la lavorazione dei fogli di elettrodi per batterie? Garantire la sicurezza e la longevità della batteria

- Quali sono i passaggi chiave nel principio di funzionamento di un forno a vuoto? Dominare il trattamento termico di precisione per risultati superiori

- Quali settori utilizzano comunemente forni ad alto vuoto? Sblocca purezza e resistenza per applicazioni critiche

- Come influisce l'atmosfera in un forno di sinterizzazione ad alto vuoto sulle proprietà del 17-4PH? Ottimizzare densità e durezza