Nella sua essenza, la carbocementazione sottovuoto è un processo fondamentalmente più pulito e più ecologico rispetto ai metodi tradizionali basati sull'atmosfera. Lo ottiene operando in un vuoto controllato, che elimina la produzione continua di emissioni di gas serra, rimuove la necessità di smaltimento di sostanze chimiche pericolose e crea un ambiente di lavoro più sicuro e non tossico.

I vantaggi ambientali della carbocementazione sottovuoto vanno oltre le sole emissioni. La precisione e l'efficienza del processo portano a pezzi di qualità superiore, il che riduce al minimo gli sprechi di materiale, diminuisce le rilavorazioni ad alta intensità energetica ed elimina la necessità di operazioni di pulizia chimica secondarie.

I principali vantaggi ambientali

I metodi di carbocementazione tradizionali, come la carbocementazione in atmosfera gassosa o a bagno di sale, si basano sulla creazione e sul mantenimento di un'atmosfera o di un liquido ricco di carbonio. Questo approccio, sebbene efficace, comporta passività ambientali e di sicurezza intrinseche che la carbocementazione sottovuoto è stata progettata per risolvere.

Eliminazione delle emissioni di processo

Nella carbocementazione a gas tradizionale, un generatore di gas endotermico brucia gas naturale per creare un gas vettore (CO, H₂, N₂). Questo gas viene quindi immesso nel forno e l'eccesso viene bruciato in una canna fumaria, rilasciando continuamente CO₂ e altri sottoprodotti di combustione.

La carbocementazione sottovuoto elimina completamente questo aspetto. Il processo utilizza un vuoto, introducendo una quantità piccola e precisa di un gas idrocarburico (come l'acetilene) che viene completamente consumato, senza lasciare emissioni in corso.

Nessun rifiuto chimico pericoloso

Metodi come la carbocementazione a bagno di sale generano rifiuti di sale di cianuro tossici che richiedono protocolli di smaltimento dei rifiuti pericolosi specializzati e costosi. Ciò crea una significativa passività ambientale a lungo termine.

La carbocementazione sottovuoto non produce tali rifiuti pericolosi liquidi o solidi. Il processo è autonomo e i sottoprodotti sono trascurabili e non tossici.

Efficienza energetica migliorata

I forni a atmosfera tradizionali devono funzionare continuamente per mantenere la loro stabilità termica e atmosferica, consumando energia significativa anche quando sono inattivi.

I forni sottovuoto sono basati su lotti e meglio isolati. Consumano alti livelli di energia solo durante l'effettivo ciclo di riscaldamento, con conseguente minor consumo energetico complessivo per chilogrammo di acciaio lavorato.

Vantaggi secondari con impatto ambientale

La precisione del processo sottovuoto crea una cascata di effetti positivi che riducono ulteriormente la sua impronta ambientale totale rispetto ai metodi tradizionali.

Lavorazione post-trattamento ridotta

I pezzi provenienti da un forno sottovuoto sono puliti e privi di ossidi superficiali che si formano nei trattamenti basati sull'atmosfera.

Questa pulizia elimina la necessità di operazioni di pulizia secondarie come la pallinatura o il lavaggio chimico, entrambe le quali consumano energia, producono polvere o rifiuti chimici e aumentano i costi.

Spreco di materiale e rilavorazione minimizzati

La carbocementazione sottovuoto offre un'eccezionale uniformità di temperatura e un controllo preciso della diffusione del carbonio. Ciò si traduce in profondità del rivestimento altamente coerenti e prevedibili sull'intero carico di lavoro.

Questa coerenza consente ai progettisti di specificare meno materiale da rettificare, riducendo lo spreco di materiale e l'energia spesa per la rettifica finale. Inoltre, riduce drasticamente il tasso di scarto dei pezzi dovuto a distorsione o trattamento termico incoerente.

Condizioni di lavoro più sicure

La carbocementazione tradizionale comporta fiamme libere, atmosfere infiammabili ed esposizione ad alti livelli di monossido di carbonio. Ciò presenta rischi significativi per la sicurezza e richiede una ventilazione complessa.

La natura sigillata e automatizzata della carbocementazione sottovuoto crea un ambiente di lavoro pulito, fresco e non tossico, che è una componente critica degli standard moderni di governance ambientale e sociale (ESG).

Comprendere i compromessi

Sebbene ambientalmente e tecnicamente superiore, la carbocementazione sottovuoto non è un sostituto universale per tutte le applicazioni. Riconoscere i compromessi è fondamentale per una decisione tecnica fondata.

Investimento iniziale di capitale

I sistemi di forni sottovuoto hanno in genere un costo di acquisizione iniziale più elevato rispetto ai forni a atmosfera convenzionali. Questa è una considerazione primaria per qualsiasi azienda che valuta la tecnologia.

Tempo ciclo di processo

Per alcune geometrie di pezzi, il tempo totale "floor-to-floor" per un lotto di carbocementazione sottovuoto può essere più lungo rispetto a un forno a atmosfera continua che lavora un volume simile.

Competenze di manutenzione e operative

La gestione e la manutenzione di un sistema ad alto vuoto richiedono un set di competenze specifico. I tecnici devono essere esperti in pompe del vuoto, guarnizioni e sistemi di controllo sofisticati, che possono differire dalle competenze necessarie per i forni tradizionali.

Fare la scelta giusta per il tuo obiettivo

La decisione tra carbocementazione sottovuoto e tradizionale dipende dal bilanciamento delle tue priorità operative con i tuoi obiettivi ambientali e di qualità.

- Se la tua priorità principale è la conformità ambientale e la sicurezza dei lavoratori: La carbocementazione sottovuoto è la scelta definitiva, poiché elimina le emissioni di processo, i rifiuti pericolosi e i pericoli atmosferici sul posto di lavoro.

- Se la tua priorità principale è la qualità dei pezzi e la riduzione del costo totale di produzione: La carbocementazione sottovuoto fornisce spesso un costo totale di proprietà inferiore grazie alla riduzione degli scarti, delle rilavorazioni e della lavorazione secondaria, giustificando il suo investimento iniziale più elevato.

- Se la tua priorità principale è la lavorazione di volumi estremamente elevati di un pezzo a bassa varietà: Un forno a atmosfera continua su larga scala potrebbe ancora offrire un costo inferiore per pezzo, ma ciò avviene a scapito delle prestazioni ambientali e della flessibilità del processo.

In definitiva, l'adozione della carbocementazione sottovuoto è una decisione strategica che allinea risultati metallurgici superiori con una chiara responsabilità ambientale.

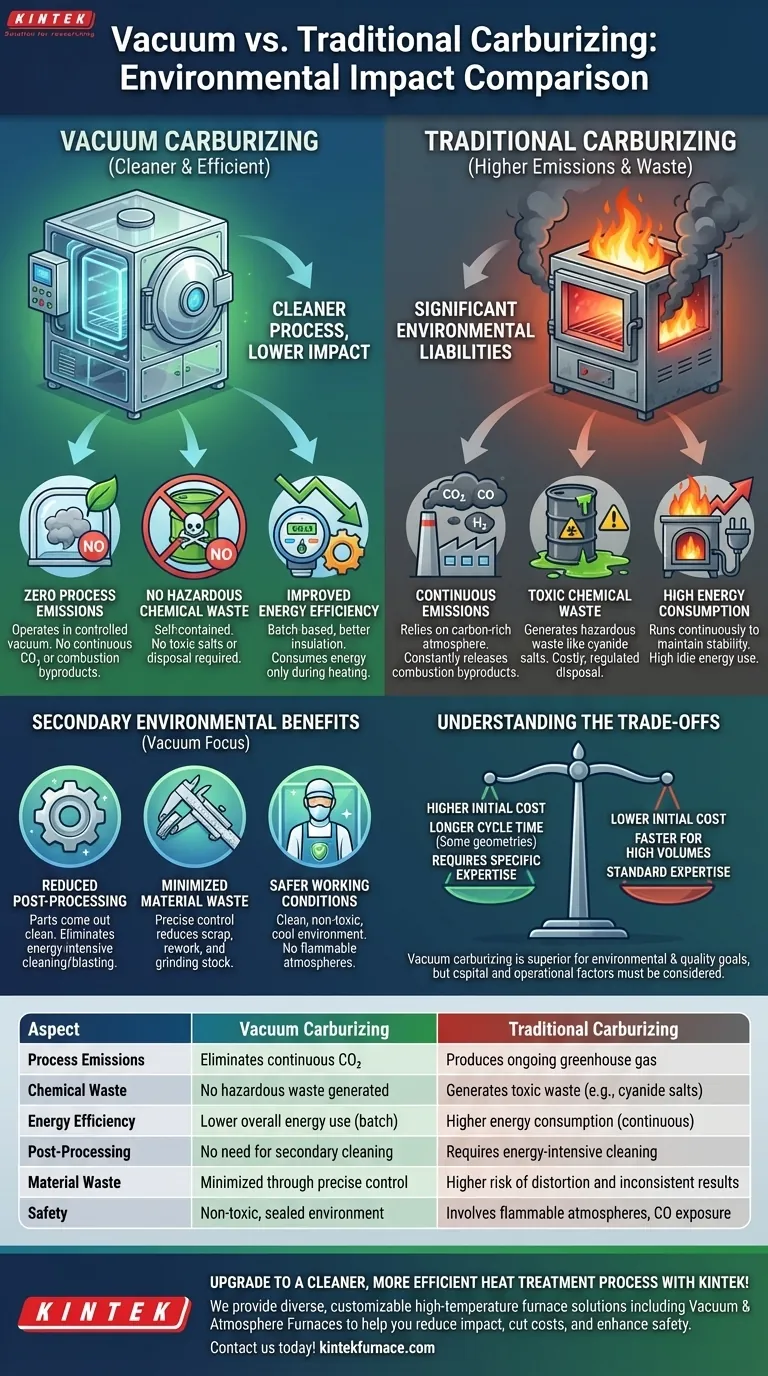

Tabella riassuntiva:

| Aspetto | Carbocementazione Sottovuoto | Carbocementazione Tradizionale |

|---|---|---|

| Emissioni di processo | Elimina la CO₂ continua e i sottoprodotti di combustione | Produce emissioni continue di gas serra |

| Rifiuti chimici | Nessun rifiuto pericoloso generato | Genera rifiuti tossici (es. sali di cianuro) |

| Efficienza energetica | Minor consumo energetico complessivo grazie alla lavorazione a lotti e al miglior isolamento | Maggiore consumo energetico dovuto al funzionamento continuo |

| Lavorazione post-trattamento | Nessuna necessità di pulizia secondaria, riducendo sprechi ed energia | Richiede una pulizia ad alta intensità energetica (es. pallinatura) |

| Spreco di materiale | Minimizzato grazie al controllo preciso, riducendo scarti e rilavorazioni | Maggiore rischio di distorsione e risultati incoerenti |

| Sicurezza | Ambiente non tossico e sigillato con rischi ridotti | Comporta atmosfere infiammabili ed esposizione al monossido di carbonio |

Aggiorna a un processo di trattamento termico più pulito ed efficiente con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, aiutandoti a ridurre l'impatto ambientale, tagliare i costi e migliorare la sicurezza. Contattaci oggi stesso per discutere di come le nostre soluzioni su misura possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati