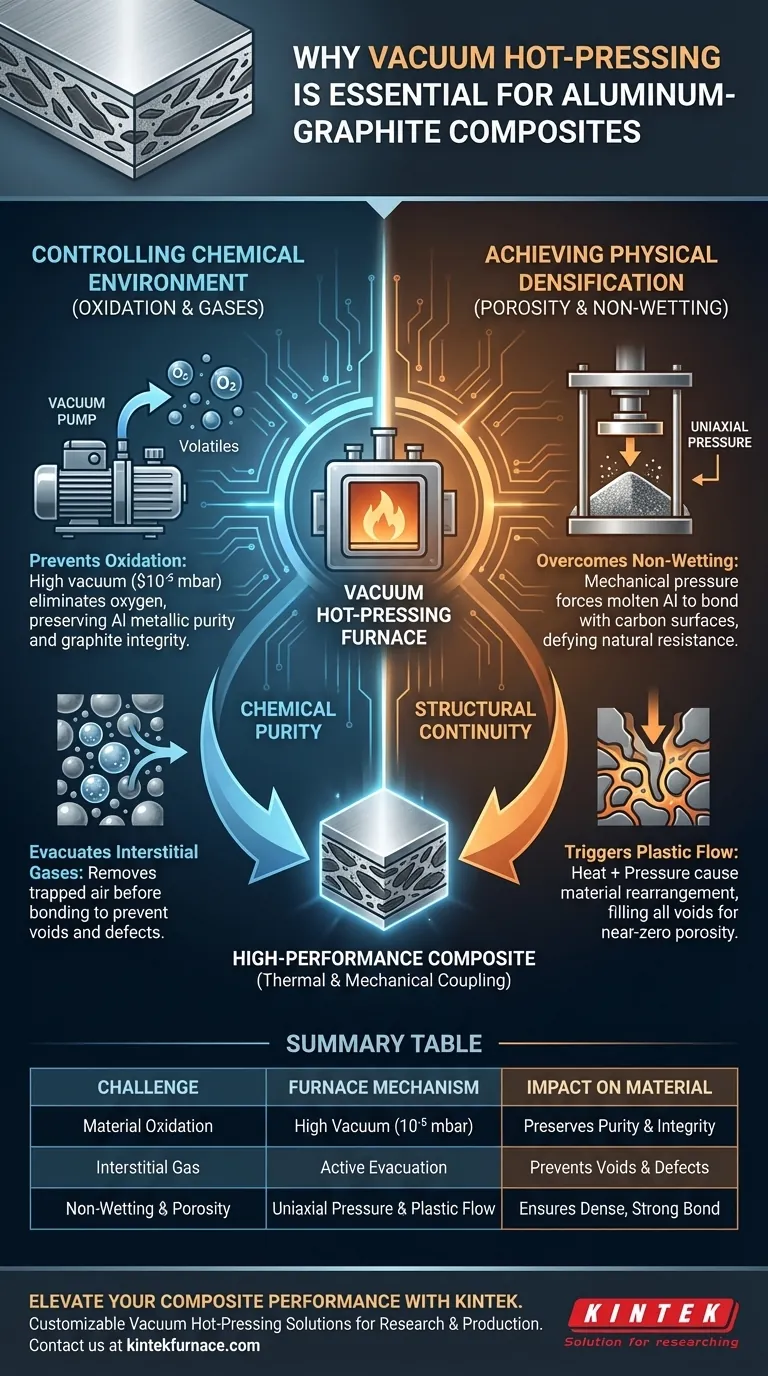

Il forno a pressatura a caldo sotto vuoto è essenziale perché risolve simultaneamente le due maggiori sfide nella fabbricazione di compositi: ossidazione e porosità. Creando un ambiente ad alto vuoto, impedisce alla grafite e all'alluminio di degradarsi a causa dell'esposizione all'ossigeno. Contemporaneamente, l'applicazione di alta pressione meccanica spinge l'alluminio negli spazi microscopici tra le scaglie di grafite, superando la resistenza naturale per creare un materiale denso e ad alte prestazioni.

Concetto chiave: Il successo dei compositi alluminio-grafite si basa sull'accoppiamento termo-meccanico. Il vuoto garantisce la purezza chimica rimuovendo i gas, mentre la pressione supera la barriera fisica di "non bagnabilità" tra carbonio e alluminio per garantire la continuità strutturale.

Controllo dell'ambiente chimico

Prevenzione dell'ossidazione del materiale

La funzione più immediata del forno è la protezione delle materie prime. La polvere di alluminio è altamente reattiva e forma prontamente un film di ossido ad alte temperature, che agisce come una barriera termica.

Allo stesso tempo, le scaglie di grafite possono degradarsi se esposte all'ossigeno durante la fase di riscaldamento. L'ambiente di vuoto (spesso fino a $10^{-5}$ mbar) elimina l'ossigeno, preservando la purezza metallica dell'alluminio e l'integrità strutturale della grafite.

Evacuazione dei gas interstiziali

Prima che il materiale crei un legame solido, la miscela di polveri contiene aria intrappolata e sostanze volatili negli spazi tra le particelle.

Il vuoto evacua attivamente questi gas dagli spazi interstiziali. Se questi gas non venissero rimossi prima della densificazione, rimarrebbero intrappolati all'interno del composito finale, portando a vuoti, difetti e un legame interfacciale significativamente più debole.

Ottenere la densificazione fisica

Superare i fenomeni di non bagnabilità

Una sfida importante nell'accoppiare l'alluminio con il carbonio (grafite o nanotubi) è che presentano un comportamento di "non bagnabilità"; essenzialmente, l'alluminio fuso non scorre naturalmente o aderisce alle superfici di carbonio.

La sinterizzazione senza pressione spesso fallisce perché il metallo rifiuta di rivestire la grafite. La pressione uniassiale applicata dal forno agisce come un moltiplicatore di forza meccanica, spingendo fisicamente la matrice di alluminio a legarsi saldamente al rinforzo di grafite nonostante questa resistenza naturale.

Meccanismi di flusso plastico

Per ottenere la massima densità, il materiale deve subire un riarrangiamento fisico.

La combinazione di calore e pressione innesca meccanismi di flusso plastico e creep. Ciò forza l'alluminio in ogni vuoto e spazio disponibile tra le scaglie di grafite, risultando in un composito con porosità quasi nulla e proprietà termofisiche superiori.

Considerazioni critiche e compromessi

L'equilibrio tra pressione e temperatura

Sebbene l'alta pressione sia benefica, deve essere calibrata attentamente. Una pressione eccessiva a temperature estreme può potenzialmente danneggiare le delicate strutture di grafite o spremere eccessivamente la matrice. Il processo richiede un controllo preciso per ottenere la densità senza degradare l'architettura di rinforzo.

Complessità della lavorazione a lotti

A differenza dei metodi di colata continua, la pressatura a caldo sotto vuoto è intrinsecamente un processo a lotti. Produce risultati di alta qualità ma impone vincoli sulla velocità di produzione e sulla geometria delle parti. È ottimizzato per prestazioni rispetto al volume, rendendolo ideale per componenti critici aerospaziali o automobilistici in cui il cedimento del materiale non è un'opzione.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di pressatura a caldo sotto vuoto, allinea i tuoi parametri con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la conducibilità termica: Dai priorità al livello di vuoto per garantire la completa rimozione dei film di ossido, poiché queste interfacce agiscono come colli di bottiglia per il trasferimento di calore.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al profilo di applicazione della pressione per massimizzare il flusso plastico ed eliminare anche i pori microscopici che potrebbero fungere da siti di innesco di cricche.

Il forno a pressatura a caldo sotto vuoto non è solo un dispositivo di riscaldamento; è uno strumento di precisione che forza due materiali dissimili ad agire come un solido unificato e ad alte prestazioni.

Tabella riassuntiva:

| Sfida nella fabbricazione di compositi | Meccanismo del forno | Impatto sul materiale finale |

|---|---|---|

| Ossidazione del materiale | Ambiente ad alto vuoto ($10^{-5}$ mbar) | Preserva la purezza metallica e l'integrità della grafite |

| Intrappolamento di gas interstiziali | Evacuazione attiva dei gas | Previene vuoti interni e difetti interfacciali |

| Comportamento di non bagnabilità | Pressione meccanica uniassiale | Forza il legame tra superfici di alluminio e carbonio |

| Alta porosità | Flusso plastico termo-meccanico | Garantisce porosità quasi nulla e continuità strutturale |

Migliora le prestazioni dei tuoi materiali compositi con KINTEK

Stai riscontrando problemi di ossidazione o porosità nella fabbricazione dei tuoi materiali avanzati? KINTEK fornisce soluzioni termiche leader del settore progettate per superare le sfide più difficili della scienza dei materiali.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni specializzati per pressatura a caldo sotto vuoto. Le nostre attrezzature sono completamente personalizzabili in base alle tue esigenze di ricerca o produzione uniche, garantendo che tu ottenga l'accoppiamento termo-meccanico preciso richiesto per i compositi ad alte prestazioni.

Pronto a ottimizzare il tuo processo di densificazione? Contatta KINTEK oggi stesso per consultare il nostro team tecnico e scoprire come la nostra tecnologia avanzata di forni può dare vita alle tue innovazioni materiali.

Guida Visiva

Riferimenti

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Come le apparecchiature per la pressatura a caldo sottovuoto o la sinterizzazione senza pressione facilitano la preparazione del GdEuZrO? Raggiungere un'alta densità

- Perché è necessario un ambiente ad alto vuoto durante l'SPS per materiali trasparenti? Ottenere purezza ottica

- Come vengono utilizzate le fornaci a pressa a caldo nella sinterizzazione e nel consolidamento? Ottenere materiali ad alta densità in modo efficiente

- In che modo la porosità dei materiali differisce tra la pressatura a caldo e la compattazione a freddo e la sinterizzazione? Confronta i Metodi per una Densità Ottimale

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari

- Qual è la funzione principale di un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottenere rivestimenti CoCrFeNi(Cu) ad alta densità