La trasparenza ottica richiede una purezza microstrutturale distinta. Un ambiente ad alto vuoto è obbligatorio durante la sinterizzazione a plasma a scintilla (SPS) per estrarre con forza l'aria residua e l'umidità adsorbita dagli spazi tra le particelle di polvere. Questo processo impedisce il intrappolamento fisico di gas che altrimenti creerebbero difetti di scattering della luce all'interno del materiale.

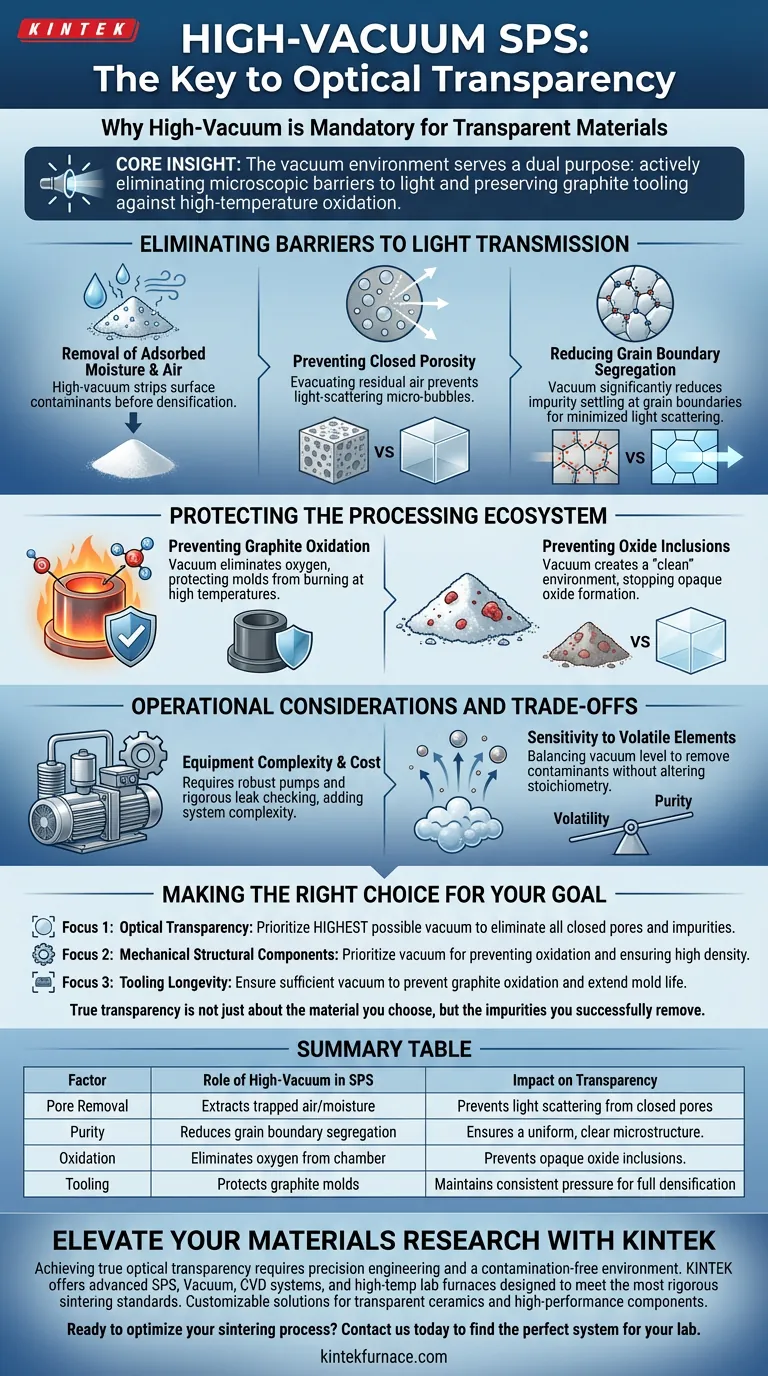

Concetto Chiave: L'ambiente di vuoto serve a un duplice scopo: elimina attivamente le barriere microscopiche alla luce — come pori chiusi e impurità ai bordi dei grani — preservando al contempo l'integrità degli utensili in grafite contro l'ossidazione ad alta temperatura.

Eliminare le Barriere alla Trasmissione della Luce

Per ottenere la trasparenza, un materiale deve essere privo di difetti interni che disperdono la luce. L'ambiente ad alto vuoto affronta le cause alla radice di questi difetti.

Rimozione di Umidità Adsorbita e Aria

Le polveri ceramiche grezze adsorbono naturalmente umidità e aria sulle loro superfici. È necessario un ambiente ad alto vuoto per rimuovere questi contaminanti prima che il processo di sinterizzazione densifichi completamente il materiale.

Prevenzione della Porosità Chiusa

L'SPS è una tecnica di sinterizzazione rapida. Se l'aria residua non viene evacuata prima di questa rapida densificazione, essa rimane intrappolata tra le particelle che si fondono. Ciò si traduce in pori chiusi — bolle microscopiche all'interno del materiale solido che disperdono la luce e rendono il prodotto finale opaco anziché trasparente.

Riduzione della Segregazione ai Bordi dei Grani

I gas impuri tendono a migrare verso e a depositarsi ai bordi dei grani del materiale. La lavorazione sotto vuoto riduce significativamente questa segregazione. I bordi dei grani puliti sono essenziali per minimizzare la dispersione della luce e ottenere un'elevata qualità ottica.

Proteggere l'Ecosistema di Elaborazione

Oltre al materiale stesso, l'ambiente di vuoto è fondamentale per mantenere le attrezzature e gli utensili necessari per il processo.

Prevenzione dell'Ossidazione della Grafite

L'SPS si basa fortemente su stampi in grafite per condurre corrente e applicare pressione. Alle alte temperature richieste per la sinterizzazione, la grafite si ossida (brucia) rapidamente se esposta all'ossigeno. Un ambiente ad alto vuoto elimina l'ossigeno, proteggendo gli stampi dal degrado e garantendo un'applicazione di pressione costante.

Prevenzione delle Inclusioni Ossidate

Le condizioni di vuoto impediscono l'ossidazione del materiale in polvere stesso durante il riscaldamento. Ciò crea un ambiente di sinterizzazione "pulito" che arresta la formazione di inclusioni ossidate. Queste inclusioni altrimenti agirebbero come difetti, degradando sia la chiarezza ottica che l'integrità meccanica del materiale sfuso.

Considerazioni Operative e Compromessi

Sebbene un alto vuoto sia fondamentale per la trasparenza, introduce sfide specifiche che devono essere gestite.

Complessità e Costo dell'Attrezzatura

Mantenere un alto vuoto aggiunge una notevole complessità al sistema SPS rispetto ai forni atmosferici standard. Richiede sistemi di pompaggio robusti e rigorosi controlli delle perdite per garantire che il livello di vuoto sia sufficiente a rimuovere efficacemente i volatili adsorbiti.

Sensibilità agli Elementi Volatili

Mentre il vuoto rimuove le impurità indesiderate, può anche portare all'evaporazione di elementi volatili desiderati in alcuni composti complessi. Gli ingegneri di processo devono bilanciare il livello di vuoto per rimuovere i contaminanti senza alterare la stechiometria del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di rigore del vuoto dipende fortemente dall'applicazione finale del tuo materiale sinterizzato.

- Se il tuo obiettivo principale è la Trasparenza Ottica: Devi dare priorità al vuoto più alto possibile per eliminare tutti i pori chiusi e le impurità ai bordi dei grani che disperdono la luce.

- Se il tuo obiettivo principale sono i Componenti Strutturali Meccanici: Puoi dare priorità al vuoto principalmente per prevenire l'ossidazione e garantire un'elevata densità, poiché i difetti ottici minori sono meno critici.

- Se il tuo obiettivo principale è la Longevità degli Utensili: Devi assicurarti che il vuoto sia sufficiente per prevenire l'ossidazione della grafite, il che prolunga la durata dei tuoi costosi stampi.

La vera trasparenza non riguarda solo il materiale che scegli, ma le impurità che rimuovi con successo.

Tabella Riassuntiva:

| Fattore | Ruolo dell'Alto Vuoto nell'SPS | Impatto sulla Trasparenza |

|---|---|---|

| Rimozione dei Pori | Estrae aria/umidità intrappolate tra le particelle | Previene la dispersione della luce da pori chiusi |

| Purezza | Riduce la segregazione ai bordi dei grani e le impurità | Garantisce una microstruttura uniforme e chiara |

| Ossidazione | Elimina l'ossigeno dalla camera di sinterizzazione | Previene inclusioni ossidate opache nel materiale |

| Utensili | Protegge gli stampi in grafite dal degrado ad alta temperatura | Mantiene una pressione costante per una densificazione completa |

Eleva la Tua Ricerca sui Materiali con KINTEK

Ottenere una vera trasparenza ottica richiede ingegneria di precisione e un ambiente privo di contaminazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati di SPS, Vuoto, CVD e forni da laboratorio ad alta temperatura progettati per soddisfare i più rigorosi standard di sinterizzazione. Sia che tu stia sviluppando ceramiche trasparenti o componenti strutturali ad alte prestazioni, le nostre soluzioni personalizzabili garantiscono che i tuoi materiali raggiungano il loro pieno potenziale.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contattaci oggi stesso per trovare il sistema perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Siliang Lu, Zhenqiang Chen. Optimal Doping Concentrations of Nd3+ Ions in CYGA Laser Crystals. DOI: 10.3390/cryst14020168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i passaggi chiave della pressatura a caldo sottovuoto? Ottenere materiali ad alta densità per applicazioni esigenti

- Qual è lo scopo principale dell'utilizzo di una pressa idraulica uniassiale da laboratorio ad alta precisione per la compattazione di polveri?

- Perché il controllo preciso della temperatura in un forno di pressatura a caldo sotto vuoto è cruciale per i compositi AZ31/UCF/AZ31?

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema Spark Plasma Sintering (SPS) per le ceramiche di titanato di bario?

- Come influisce l'ambiente ad alto vuoto sul legame Ti-Al? Sblocca il legame metallurgico ad alta resistenza

- A cosa serve una macchina per la termoformatura sottovuoto? Una guida alla modellazione della plastica economicamente vantaggiosa

- Qual è la funzione di un forno a pressa calda sottovuoto nella densificazione delle leghe Nb-22.5Cr-5Si? Raggiungere la Piena Densità e Purezza per Leghe Refrattarie

- Qual è lo scopo dell'applicazione di vibrazioni allo stampo di grafite caricato? Migliorare le prestazioni di sinterizzazione del composito TiAl-SiC