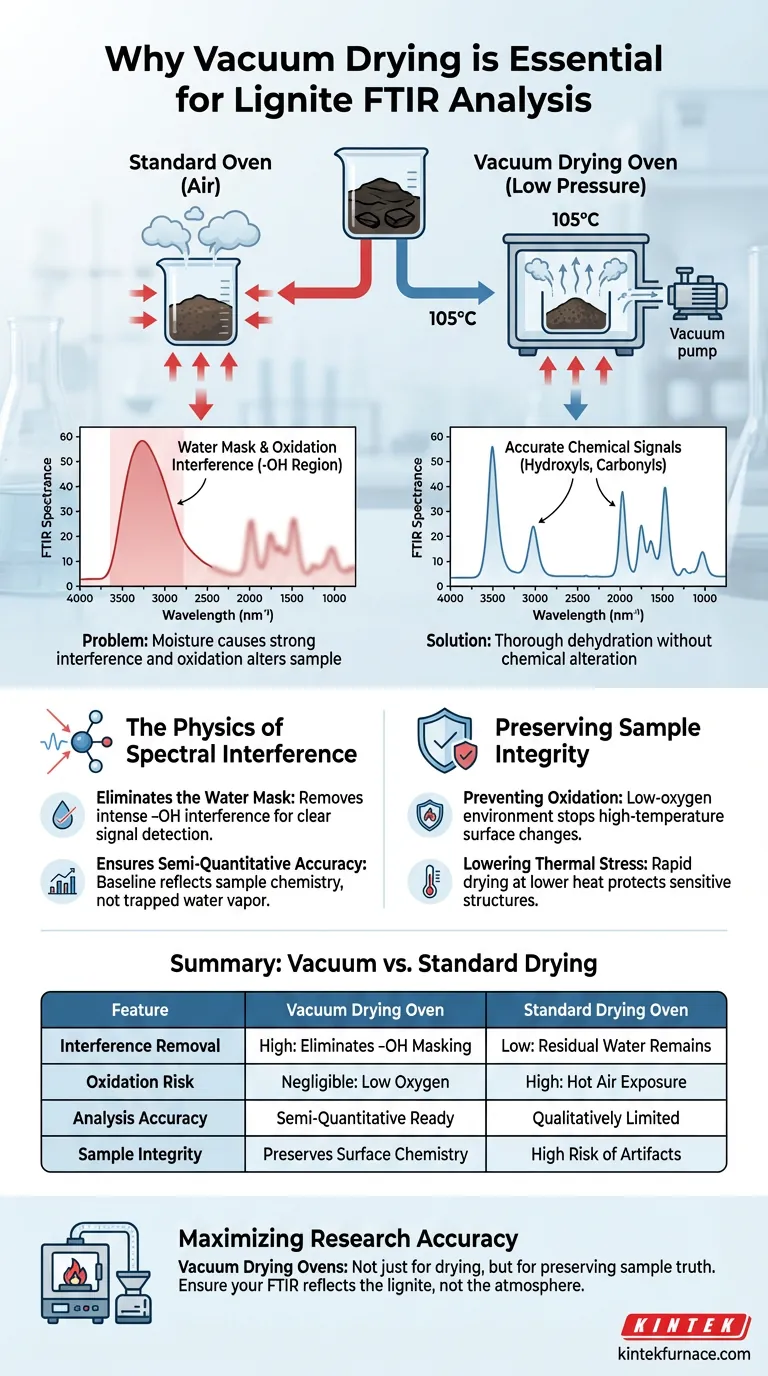

L'uso di un forno di essiccazione sottovuoto è essenziale per eliminare l'acqua fisicamente adsorbita che crea un notevole rumore spettrale durante l'analisi. Per i campioni di lignite sottoposti a test Fourier Transform Infrared (FTIR), questo processo è fondamentale perché l'umidità residua causa una forte interferenza di assorbimento nella regione idrossilica (-OH), mascherando efficacemente i segnali chimici che è necessario osservare.

Concetto Chiave L'essiccazione sottovuoto risolve il problema del "mascheramento dell'acqua" rimuovendo l'umidità senza alterare chimicamente il campione. Crea un ambiente a bassa pressione che consente una disidratazione completa, prevenendo al contempo l'ossidazione ad alta temperatura che si verificherebbe in un forno standard.

La Fisica dell'Interferenza Spettrale

Eliminare il Mascheramento dell'Acqua

La lignite è un materiale poroso che trattiene naturalmente acqua fisicamente adsorbita. Nella spettroscopia FTIR, le molecole d'acqua assorbono intensamente la radiazione infrarossa, in particolare nella regione idrossilica (-OH).

Se quest'acqua non viene rimossa, i suoi picchi di assorbimento ampi si sovrapporranno ai segnali dei gruppi funzionali superficiali della lignite stessa. Ciò rende impossibile distinguere tra il contenuto di umidità e i legami idrogeno effettivi o i gruppi idrossilici liberi del campione.

Garantire l'Accuratezza Semi-Quantitativa

Per eseguire un'analisi semi-quantitativa valida, la linea di base dello spettro deve essere attribuibile esclusivamente al materiale del campione.

Disidratando la lignite (tipicamente a 105°C), il forno sottovuoto garantisce che lo spettro risultante rifletta accuratamente l'evoluzione della struttura chimica della lignite, piuttosto che il comportamento del vapore acqueo intrappolato.

Preservare l'Integrità del Campione

Prevenire l'Ossidazione

I forni di essiccazione standard si basano sull'aria calda, che rappresenta un rischio per i materiali organici come la lignite. Il riscaldamento della lignite in presenza di ossigeno può indurre ossidazione, alterando artificialmente i gruppi funzionali superficiali prima ancora che inizi il test.

Un forno sottovuoto opera in un ambiente a basso contenuto di ossigeno. Ciò impedisce l'ossidazione ad alta temperatura, garantendo che i picchi rilevati (come i carbonili o gli idrossili) riflettano il vero stato chimico del materiale, non artefatti del processo di essiccazione.

Ridurre lo Stress Termico

L'ambiente sottovuoto abbassa significativamente il punto di ebollizione dell'acqua e di altri volatili.

Ciò consente alla moisture di essere rimossa dai pori profondi della lignite più rapidamente e a livelli di energia termica potenzialmente inferiori. Questo è fondamentale per prevenire la degradazione termica o il collasso della struttura nei componenti strutturalmente sensibili del campione.

Comprendere i Compromessi

Tempo di Elaborazione vs. Qualità dei Dati

L'uso di un forno sottovuoto aggiunge un livello di complessità rispetto alla semplice essiccazione all'aria. Richiede la gestione di pompe per vuoto e l'integrità delle guarnizioni, il che può aumentare leggermente il tempo di preparazione del campione.

Sensibilità ai Volatili

Sebbene eccellente per la rimozione dell'acqua, il processo sottovuoto è indiscriminato nei confronti dei volatili. Se il tuo specifico studio sulla lignite mira ad analizzare determinati composti organici volatili (COV) a basso punto di ebollizione, un'essiccazione sottovuoto aggressiva potrebbe rimuoverli insieme all'acqua.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si prepara la lignite per l'FTIR, il metodo di essiccazione determina l'affidabilità dei tuoi dati.

- Se il tuo obiettivo principale è l'Analisi Semi-Quantitativa: devi utilizzare un forno sottovuoto per rimuovere completamente l'interferenza dell'acqua nella regione -OH per calcoli di integrazione accurati.

- Se il tuo obiettivo principale è la Caratterizzazione della Chimica Superficiale: devi utilizzare un forno sottovuoto per evitare che artefatti di ossidazione appaiano nel tuo spettro.

- Se il tuo obiettivo principale è la Velocità: un forno standard è più veloce ma probabilmente produrrà dati inutilizzabili per un'analisi dettagliata degli idrossili a causa dell'ossidazione e dell'umidità residua.

Il forno di essiccazione sottovuoto non è solo uno strumento di essiccazione; è un dispositivo di conservazione del campione che garantisce che lo spettro FTIR rappresenti la lignite, non l'atmosfera.

Tabella Riassuntiva:

| Caratteristica | Forno di Essiccazione Sottovuoto | Forno di Essiccazione Standard |

|---|---|---|

| Rimozione Interferenze | Alta: Elimina il mascheramento -OH | Bassa: Rimane acqua residua |

| Rischio Ossidazione | Trascurabile (Basso Ossigeno) | Alto (Esposizione Aria Calda) |

| Accuratezza Analisi | Pronto per Semi-Quantitativo | Qualitativamente Limitato |

| Integrità Campione | Preserva la chimica superficiale | Alto rischio di artefatti termici |

Massimizza l'Accuratezza della Tua Ricerca con KINTEK

Non lasciare che l'umidità e l'ossidazione compromettano i tuoi risultati FTIR. Presso KINTEK, comprendiamo che una preparazione precisa del campione è il fondamento della scoperta scientifica. Supportati da R&S esperti e da una produzione di livello mondiale, forniamo sistemi sottovuoto, muffole, tubi e CVD ad alte prestazioni, su misura per esigenze di laboratorio e industriali.

Sia che tu richieda forni ad alta temperatura personalizzabili o soluzioni di essiccazione sottovuoto specializzate per lignite e altri materiali porosi, il nostro team è pronto a fornire l'affidabilità che meriti.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Baoshan Jia, Xian Wu. Effects of pre-oxidation temperature and air volume on oxidation thermogravimetric and functional group change of lignite. DOI: 10.1371/journal.pone.0316705

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la tecnologia del vuoto ha permesso condizioni di alto vuoto nelle camere dei forni? Ottenere una lavorazione pulita e priva di ossidazione

- Perché un forno di essiccazione sottovuoto industriale è essenziale per i precursori ceramici? Preservare la purezza del materiale e la stechiometria

- Quali metalli non ferrosi possono essere trattati mediante trattamento termico sotto vuoto? Proteggere i metalli reattivi dall'ossidazione

- Come previene la brasatura sottovuoto l'ossidazione e la contaminazione? Ottenere giunti puliti e robusti per applicazioni critiche

- Come funziona un forno a ricottura sotto vuoto? Sblocca la lavorazione di materiali incontaminati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di campioni di NiFe2O4/biochar? Preservare purezza e porosità

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto per Al2O3-TiC? Garantire purezza e prevenire l'ossidazione

- Come possono essere classificate i forni a vuoto in base all'intervallo di temperatura? Scopri il forno giusto per le esigenze del tuo laboratorio