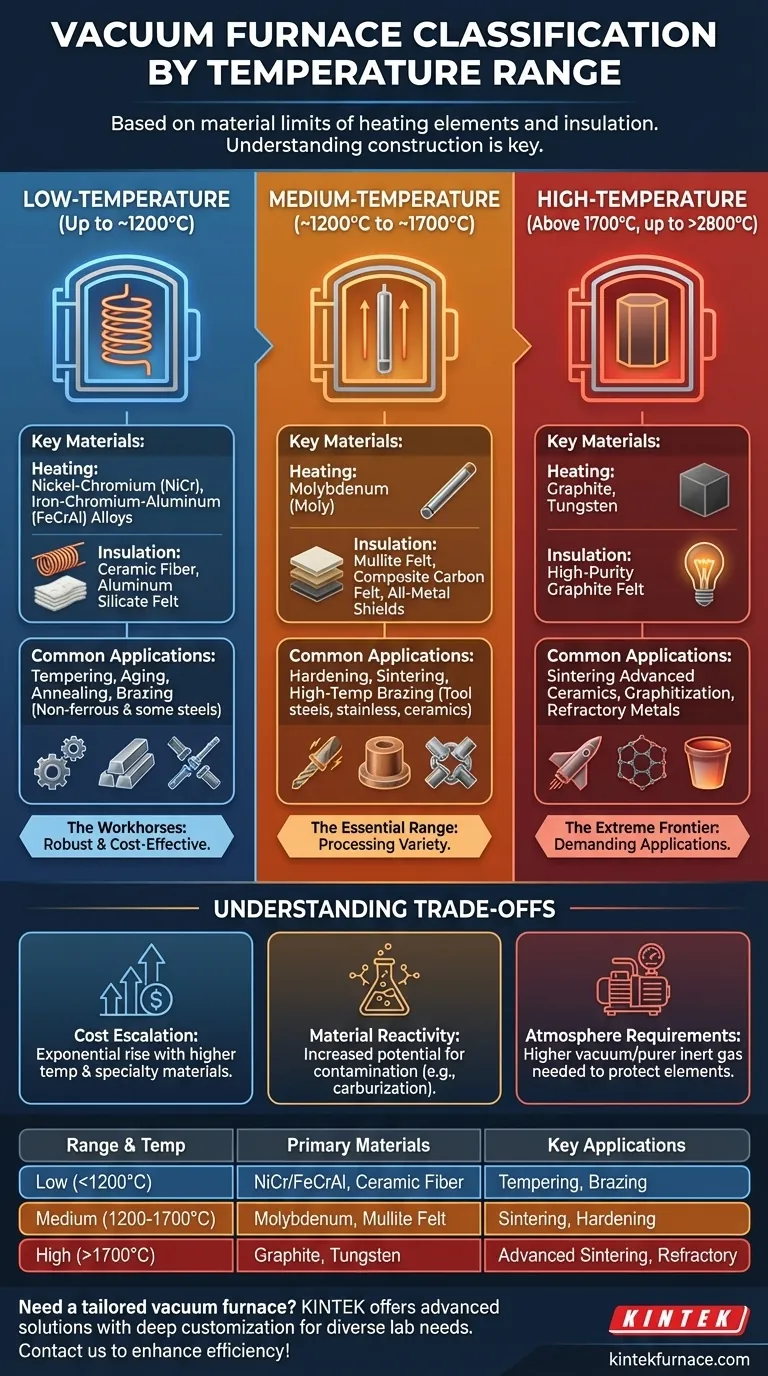

In linea di principio, i forni a vuoto sono suddivisi in tre intervalli principali di temperatura. I forni a bassa temperatura operano fino a circa 1200°C, i forni a temperatura media raggiungono fino a 1700°C e i forni ad alta temperatura operano oltre i 1700°C, alcuni dei quali sono in grado di superare i 2800°C. Queste suddivisioni non sono arbitrarie; sono definite dai limiti fisici dei materiali utilizzati per costruire gli elementi riscaldanti e l'isolamento del forno.

La classificazione di un forno a vuoto in base alla temperatura è un riflesso diretto della sua costruzione interna. Comprendere i materiali utilizzati per il riscaldamento e l'isolamento è più critico che memorizzare le cifre esatte della temperatura, poiché ciò rivela le reali capacità e i limiti del forno.

L'ingegneria dietro gli intervalli di temperatura

La temperatura massima di un forno non è una cifra di marketing, ma un limite rigido imposto dalla scienza dei materiali. La scelta degli elementi riscaldanti e dell'isolamento determina l'intervallo operativo, il costo e le applicazioni adatte al forno.

Forni a bassa temperatura (fino a circa 1200°C)

Questi forni sono i cavalli di battaglia per molti processi termici comuni. Sono tipicamente utilizzati per applicazioni come rinvenimento, invecchiamento, ricottura e brasatura di metalli non ferrosi e alcuni acciai.

La tecnologia si basa su materiali robusti ed economici. Gli elementi riscaldanti sono comunemente realizzati con leghe di nichel-cromo (NiCr) o di ferro-cromo-alluminio (FeCrAl).

Per l'isolamento, questi forni utilizzano fibra ceramica o feltro di silicato di alluminio ad alta temperatura, che forniscono un'eccellente resistenza termica in questo intervallo senza significative degradazioni.

Forni a temperatura media (circa 1200°C - circa 1700°C)

Questo intervallo è essenziale per la lavorazione di una gamma più ampia di materiali, inclusi acciai per utensili, acciai inossidabili e alcune ceramiche. Le applicazioni comuni includono tempra, sinterizzazione e brasatura ad alta temperatura.

Per raggiungere queste temperature, i forni devono utilizzare metalli refrattari. L'elemento riscaldante più comune è il molibdeno (Moly), che ha un punto di fusione elevato ma deve essere protetto dall'ossigeno ad alte temperature, rendendo critico il vuoto o l'atmosfera inerte.

L'isolamento passa a materiali come il feltro di mullite o il feltro di carbonio composito per gestire il carico termico aumentato. Sono comuni anche le zone calde interamente metalliche con schermatura in molibdeno o acciaio inossidabile.

Forni ad alta temperatura (oltre 1700°C)

Riservati per le applicazioni più esigenti, questi forni sono utilizzati per la sinterizzazione di ceramiche avanzate, la grafitizzazione e la lavorazione di metalli refrattari.

La tecnologia si basa su materiali con i punti di fusione più elevati. La grafite è il materiale più comune per gli elementi riscaldanti e l'isolamento grazie alla sua stabilità e resistenza a temperature estreme. Per applicazioni specializzate che non possono tollerare il carbonio, viene utilizzato il tungsteno.

L'intera zona calda, inclusi gli elementi riscaldanti e l'isolamento, è tipicamente costruita con feltro di grafite ad alta purezza, in grado di resistere a temperature ben oltre i 2200°C.

Comprendere i compromessi

Scegliere una classificazione di temperatura superiore a quella necessaria comporta costi e complessità significativi. È fondamentale abbinare il forno al processo.

L'aumento dei costi

All'aumentare della temperatura massima, il costo del forno aumenta esponenzialmente. I metalli refrattari come il molibdeno e il tungsteno sono molto più costosi delle leghe NiCr, e la fabbricazione di componenti in grafite ad alta purezza è un processo complesso e costoso.

Reattività dei materiali e contaminazione

Ad alte temperature, aumenta il potenziale di reazioni chimiche indesiderate. Ad esempio, un elemento riscaldante in grafite può carburare alcuni metalli, rendendolo inadatto per tali processi. Potrebbe essere necessaria una zona calda in molibdeno interamente metallica, anche se più costosa.

Requisiti di atmosfera e vuoto

La protezione degli elementi riscaldanti come il molibdeno e il tungsteno dall'ossidazione richiede un vuoto di qualità superiore o un riempimento con gas inerte più puro. Le operazioni ad alta temperatura sono meno tolleranti a perdite o impurità atmosferiche, richiedendo sistemi di pompaggio del vuoto più sofisticati e affidabili.

Selezione del forno giusto per la tua applicazione

La tua scelta finale dovrebbe essere dettata dai materiali che stai lavorando e dal profilo termico da essi richiesto.

- Se la tua attenzione principale è il trattamento termico standard o la brasatura di leghe comuni: Un forno a bassa temperatura (fino a 1200°C) è la scelta più economica e affidabile.

- Se la tua attenzione principale è la lavorazione di acciai per utensili, acciai inossidabili o sinterizzazione ceramica di base: Un forno a temperatura media (fino a 1700°C) con elementi in molibdeno è lo standard del settore.

- Se la tua attenzione principale è la ricerca su materiali avanzati, la sinterizzazione di ceramiche tecniche o la lavorazione di metalli refrattari: È necessario un forno ad alta temperatura (oltre 1700°C) con componenti in grafite o tungsteno.

Abbinare la scienza dei materiali del forno ai requisiti del tuo processo è la chiave per ottenere risultati affidabili e ripetibili.

Tabella riassuntiva:

| Intervallo di Temperatura | Materiali Chiave | Applicazioni Comuni |

|---|---|---|

| Bassa (Fino a ~1200°C) | Leghe NiCr/FeCrAl, fibra ceramica | Tempra, invecchiamento, ricottura, brasatura di metalli non ferrosi |

| Media (~1200°C a ~1700°C) | Molibdeno, feltro di mullite | Tempra, sinterizzazione, brasatura ad alta temperatura di acciai per utensili |

| Alta (Oltre 1700°C) | Grafite, tungsteno, feltro di grafite | Sinterizzazione di ceramiche avanzate, grafitizzazione, metalli refrattari |

Hai bisogno di un forno a vuoto personalizzato in base alle tue specifiche esigenze di temperatura e materiali? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi stesso per aumentare l'efficienza del tuo laboratorio e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura