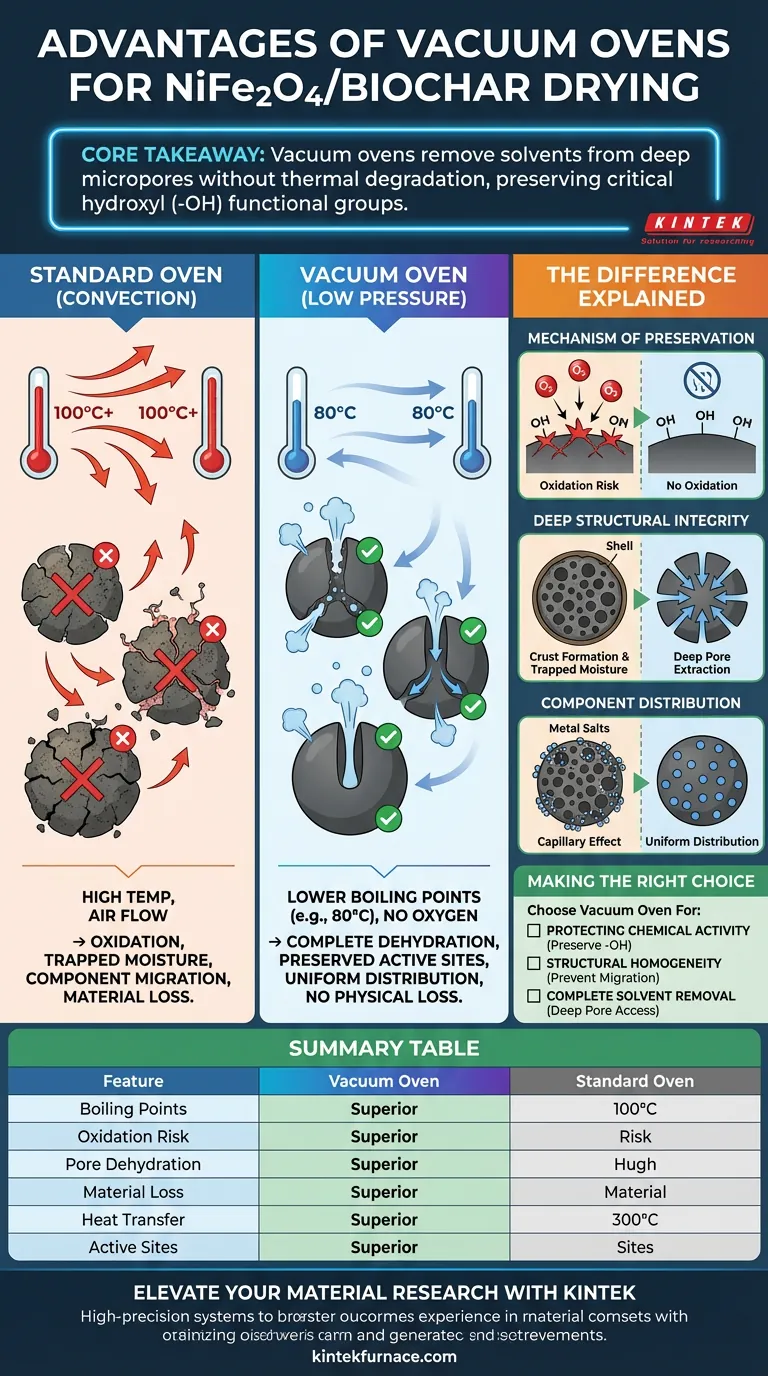

Il vantaggio definitivo dell'utilizzo di un forno sottovuoto per l'essiccazione di campioni di NiFe2O4/biochar risiede nella sua capacità di rimuovere i solventi dai micropori profondi senza degradare termicamente il materiale. Abbassando la pressione ambientale, tipicamente a una moderata temperatura di 80°C, si accelera la volatilizzazione dell'acqua e dell'etanolo residui, proteggendo al contempo il composito dall'ossidazione.

Concetto chiave L'essiccazione a convezione standard porta spesso all'ossidazione superficiale e all'intrappolamento di umidità interna a causa delle alte temperature richieste per superare la pressione atmosferica. Un forno sottovuoto risolve questo problema abbassando il punto di ebollizione dei solventi, consentendo una completa disidratazione strutturale preservando i gruppi funzionali idrossilici (-OH) critici che definiscono l'attività chimica del materiale.

Il meccanismo di conservazione

Abbassamento dei punti di ebollizione dei solventi

In un forno standard, è necessario riscaldare i solventi fino al loro punto di ebollizione (ad es. 100°C per l'acqua) per indurre l'evaporazione.

In un forno sottovuoto, la riduzione della pressione interna abbassa significativamente questi punti di ebollizione. Ciò consente di essiccare i campioni a circa 80°C (o inferiori) con la stessa efficienza di un forno standard molto più caldo, risparmiando al materiale lo stress termico.

Prevenzione dell'ossidazione dei siti attivi

I compositi NiFe2O4/biochar si basano fortemente sui gruppi funzionali superficiali, in particolare sui gruppi idrossilici (-OH), per le loro capacità di adsorbimento.

I forni standard fanno circolare continuamente aria calda, che favorisce l'ossidazione e può degradare questi gruppi funzionali. Un ambiente sottovuoto rimuove l'ossigeno dall'equazione, garantendo che questi siti attivi rimangano intatti e chimicamente disponibili per applicazioni future.

Integrità strutturale profonda

Accesso ai micropori

Il biochar è altamente poroso. Nell'essiccazione atmosferica, l'umidità superficiale evapora per prima, formando potenzialmente una "crosta" che intrappola acqua ed etanolo residui in profondità nei micropori.

L'essiccazione sottovuoto crea un differenziale di pressione che estrae i solventi dai pori più profondi del supporto. Ciò garantisce la rimozione completa dell'umidità che il riscaldamento standard spesso non riesce a raggiungere.

Stabilizzazione della distribuzione dei componenti

Durante l'essiccazione di materiali compositi, la rapida evaporazione superficiale in un forno standard può causare l'"effetto capillare".

Questo fenomeno attira i componenti attivi (come i sali metallici) verso la superficie esterna, con conseguente distribuzione non uniforme. L'essiccazione sottovuoto attenua questo effetto, garantendo che il NiFe2O4 rimanga uniformemente distribuito nella matrice di biochar anziché migrare verso l'esterno.

Prevenzione della perdita fisica

I forni standard si basano sul flusso d'aria (convezione) per distribuire il calore. Per polveri fini come i compositi di biochar, questo flusso d'aria può disperdere fisicamente il campione.

I forni sottovuoto operano in un ambiente statico senza flusso d'aria turbolento, eliminando il rischio di perdita di polvere o contaminazione incrociata.

Comprensione dei compromessi

Efficienza del trasferimento di calore

Nel vuoto, non c'è aria per trasferire calore per convezione. Il trasferimento di calore si basa esclusivamente sulla conduzione (dal piano) e sulla radiazione. Ciò significa che la rampa di riscaldamento iniziale può essere più lenta rispetto a un forno ad aria forzata, richiedendo pazienza durante la fase di stabilizzazione.

Vincoli dell'attrezzatura

L'essiccazione sottovuoto è generalmente un processo a batch con capacità limitata rispetto ai grandi forni a convezione industriali. Richiede un monitoraggio più preciso delle guarnizioni di pressione e della manutenzione della pompa, introducendo un livello di complessità operativa che i forni standard non hanno.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dei tuoi campioni di NiFe2O4/biochar, allinea il tuo metodo di essiccazione con i tuoi specifici requisiti tecnici:

- Se il tuo obiettivo principale è proteggere l'attività chimica: Utilizza un forno sottovuoto per prevenire l'ossidazione dei gruppi idrossilici e preservare i siti di adsorbimento.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Utilizza un forno sottovuoto per prevenire la migrazione dei componenti e garantire una dispersione uniforme del NiFe2O4.

- Se il tuo obiettivo principale è la rimozione completa del solvente: Utilizza un forno sottovuoto per garantire la volatilizzazione dai pori profondi di etanolo e acqua che il riscaldamento standard non può raggiungere senza danni.

Controllando la pressione, controlli la purezza e la potenza del tuo materiale composito finale.

Tabella riassuntiva:

| Caratteristica | Forno sottovuoto | Forno a convezione standard |

|---|---|---|

| Punti di ebollizione | Significativamente abbassati tramite pressione | Standard (ad es. 100°C per l'acqua) |

| Rischio di ossidazione | Basso (ambiente privo di ossigeno) | Alto (flusso continuo di aria calda) |

| Disidratazione dei pori | Eccellente (estrazione dai pori profondi) | Moderato (rischio di umidità intrappolata) |

| Perdita di materiale | Nessuna (ambiente statico) | Alta (il flusso d'aria può disperdere le polveri) |

| Trasferimento di calore | Conduzione e radiazione | Convezione |

| Siti attivi | Preserva i gruppi funzionali -OH | Rischio di degradazione termica |

Eleva la tua ricerca sui materiali con KINTEK

Non lasciare che l'ossidazione o la formazione di croste superficiali compromettano i tuoi compositi NiFe2O4/biochar. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi sottovuoto, muffole, a tubo e CVD di alta precisione, personalizzati per applicazioni di laboratorio sensibili. I nostri forni ad alta temperatura personalizzabili garantiscono che i tuoi campioni mantengano la loro integrità strutturale e attività chimica attraverso un controllo superiore della pressione e della temperatura.

Pronto a ottimizzare il tuo processo di essiccazione? Contattaci oggi stesso per discutere le tue esigenze di ricerca uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- Huagen Liang, Fu Chen. Facile preparation of NiFe2O4/biochar composite adsorbent for efficient adsorption removal of antibiotics in water. DOI: 10.1007/s44246-023-00094-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i blocchi ceramici di ZrO₂ vengono utilizzati come fissaggi ausiliari durante la brasatura sotto vuoto delle leghe di titanio TC4?

- Quali sono le caratteristiche del trattamento termico sottovuoto? Sblocca prestazioni e controllo superiori dei materiali

- Come fa la storta in un forno a pareti calde a prevenire il collasso sotto vuoto? Approfondimenti chiave sulla progettazione per la durabilità

- Perché la brasatura sotto vuoto è considerata economicamente vantaggiosa? Riduci i costi con giunzioni di alta qualità

- Quali sono i vantaggi dell'uso dei forni a caduta per tempra? Ottieni precisione metallurgica superiore e tempra rapida

- Quali vantaggi offre un forno sottovuoto? Preservare la struttura e la capacità di adsorbimento del carbone attivo

- Perché il controllo rigoroso della pressione del vuoto è essenziale durante l'EB-PBF di Ti–6Al–4V? Garantire purezza e precisione del fascio

- Perché un forno di sinterizzazione ad alto vuoto è essenziale per i compositi rame-ferro? Ottenere risultati puri e ad alta densità