In sostanza, la brasatura sottovuoto previene l'ossidazione rimuovendo fisicamente l'ossigeno necessario per la formazione degli ossidi. Eseguendo il processo di riscaldamento all'interno di un forno a vuoto, l'atmosfera viene evacuata, creando un ambiente in cui i metalli base e la lega d'apporto possono essere riscaldati a temperature di brasatura senza reagire con l'ossigeno, garantendo un giunto chimicamente puro ed eccezionalmente robusto.

Il vantaggio fondamentale della brasatura sottovuoto non è semplicemente gestire la contaminazione, ma eliminarne la causa principale. Rimuovendo l'atmosfera reattiva, crea superfici metalliche incontaminate che sono impossibili da ottenere con i metodi tradizionali a base di flusso.

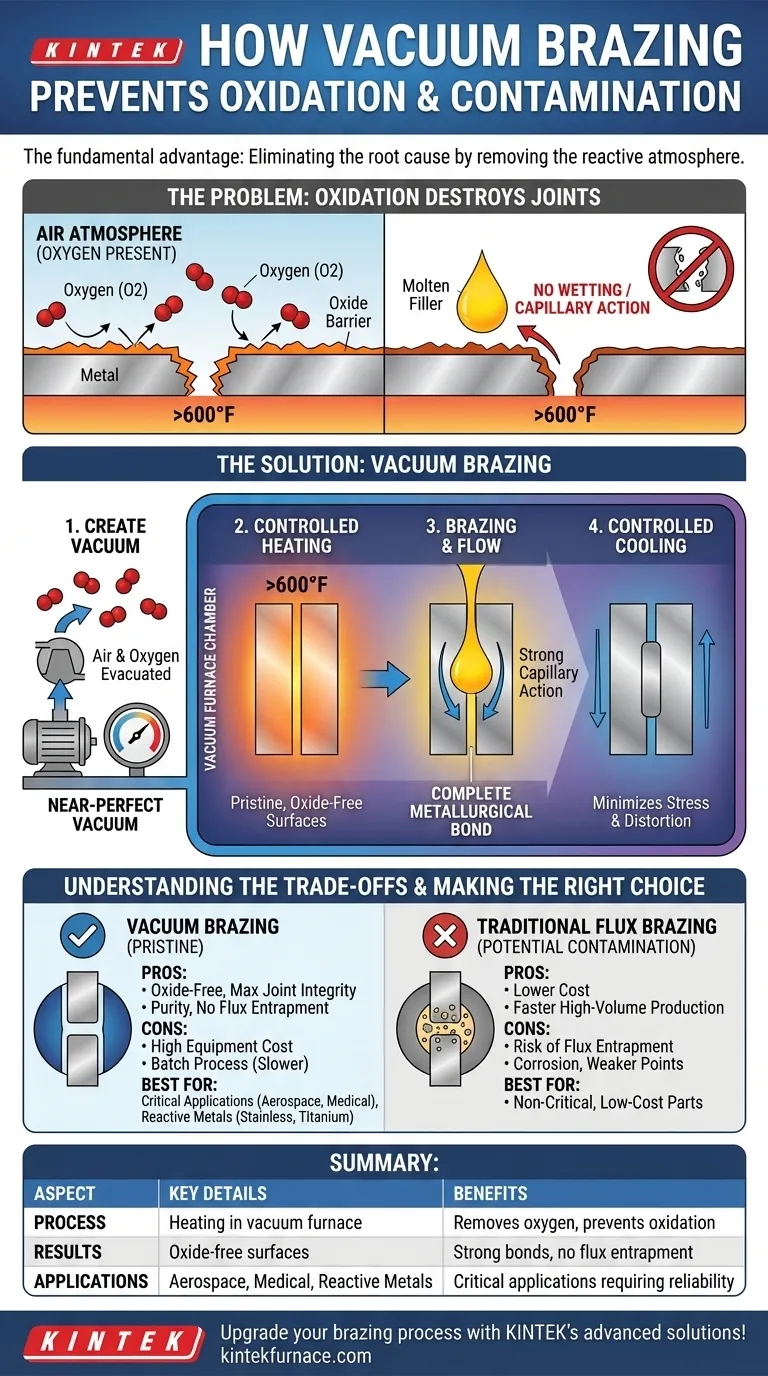

Il problema: perché l'ossidazione distrugge un giunto brasato

Per comprendere il valore del vuoto, è necessario prima comprendere il nemico: l'ossidazione. A temperature elevate, la maggior parte dei metalli reagisce rapidamente con l'ossigeno nell'aria per formare uno strato sottile e fragile di ossido metallico sulla loro superficie.

Gli ossidi come barriera

Questo strato di ossido agisce come una barriera fisica. Impedisce al metallo d'apporto fuso di entrare in contatto diretto con il metallo base puro sottostante.

Una brasatura adeguata si basa su un fenomeno chiamato azione capillare, in cui il riempitivo fuso viene attratto nello stretto interstizio tra le parti. Se è presente uno strato di ossido, esso interrompe l'azione di "bagnatura", impedendo al riempitivo di fluire e legarsi correttamente.

Il risultato dell'ossidazione

Il risultato è un giunto debole e inaffidabile con vuoti e fessure. Il metallo d'apporto può raggrupparsi sulla superficie o non riuscire a penetrare nel giunto, portando a un'immediata rottura del pezzo sotto stress.

Come la brasatura sottovuoto elimina la minaccia

La brasatura sottovuoto affronta questo problema cambiando completamente l'ambiente. Il processo si basa su una camera sigillata specializzata chiamata forno a vuoto.

Fase 1: Creazione del vuoto

Prima che inizi qualsiasi riscaldamento, un potente sistema di pompe per vuoto rimuove l'aria — e, in modo critico, l'ossigeno — dalla camera del forno. Questo processo, noto come "pompaggio", riduce la pressione interna a un vuoto quasi perfetto.

Fase 2: Riscaldamento controllato

Con l'ossigeno eliminato, le parti possono essere riscaldate alla temperatura di brasatura richiesta, spesso superando i 600°F (315°C). Poiché non c'è atmosfera reattiva, le superfici metalliche rimangono pulite e attive, anche a temperature estreme.

Fase 3: Brasatura e flusso del riempitivo

Una volta a temperatura, il metallo d'apporto pre-posizionato si fonde. Sulle superfici incontaminate e prive di ossido, esso scorre uniformemente e viene attratto in profondità nel giunto per azione capillare, creando un legame metallurgico completo e privo di vuoti.

Fase 4: Raffreddamento controllato

Dopo la brasatura, le parti vengono raffreddate lentamente e uniformemente all'interno del vuoto o di un ambiente di gas inerte. Questo raffreddamento controllato minimizza lo stress termico e previene la distorsione, un problema comune con i metodi di riscaldamento localizzato come la brasatura a fiamma.

Comprendere i compromessi

Sebbene altamente efficace, la brasatura sottovuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Attrezzature e costi

I forni a vuoto sono attrezzature complesse e costose. L'investimento iniziale e i costi di manutenzione continui sono significativamente più elevati rispetto a quelli di metodi più semplici come la brasatura a fiamma o a induzione.

Tempo di processo e raggruppamento

La brasatura sottovuoto è un processo a lotti. Caricare il forno, pomparlo, eseguire il ciclo termico e raffreddarlo può richiedere diverse ore. Ciò lo rende meno adatto per linee di produzione continue ad alto volume dove la velocità è il fattore trainante principale.

L'alternativa: il flusso chimico

L'alternativa tradizionale al vuoto è l'uso di un flusso chimico. Il flusso è una pasta o polvere che si fonde e pulisce chimicamente le superfici, sciogliendo gli ossidi. Tuttavia, il flusso può rimanere intrappolato nel giunto, causando corrosione o creando un punto debole. La brasatura sottovuoto elimina completamente il rischio di intrappolamento del flusso.

Fare la scelta giusta per il proprio obiettivo

La scelta del metodo di brasatura corretto dipende interamente dai requisiti della vostra applicazione.

- Se il vostro obiettivo primario è la massima integrità e purezza del giunto: la brasatura sottovuoto è la scelta definitiva per applicazioni critiche nei settori aerospaziale, medico e dei semiconduttori, dove il cedimento del giunto non è un'opzione.

- Se il vostro obiettivo primario è unire metalli reattivi: per materiali come acciaio inossidabile, titanio o alluminio che formano ossidi tenaci, la brasatura sottovuoto è spesso l'unico metodo affidabile per ottenere un legame pulito e robusto.

- Se il vostro obiettivo primario è la produzione a basso costo e ad alto volume di parti non critiche: metodi tradizionali come la brasatura a fiamma con flusso o la brasatura in forno ad atmosfera controllata possono offrire una soluzione più economica e veloce.

Rimuovendo le variabili atmosferiche, la brasatura sottovuoto offre un controllo senza pari e produce i giunti brasati più puliti, robusti e affidabili possibili.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Riscaldamento in forno a vuoto per rimuovere l'ossigeno, prevenendo l'ossidazione |

| Benefici | Superfici prive di ossido, legami metallurgici robusti, nessun intrappolamento di flusso |

| Applicazioni | Aerospaziale, dispositivi medici, semiconduttori, metalli reattivi come acciaio inossidabile e titanio |

| Limitazioni | Costo elevato delle attrezzature, elaborazione a lotti, tempi di ciclo più lunghi |

Aggiorna il tuo processo di brasatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle vostre esigenze sperimentali uniche, fornendo giunti puliti e affidabili per applicazioni critiche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati