In sintesi, la tecnologia del vuoto permette condizioni di alto vuoto nei forni utilizzando un sistema di pompaggio coordinato e multistadio. Questo sistema rimuove progressivamente aria e altri gas da una camera sigillata, con diversi tipi di pompe che lavorano in sequenza per abbassare efficacemente la pressione dai livelli atmosferici fino a un vuoto quasi perfetto.

Il principio centrale è che nessuna singola pompa può operare in modo efficiente su tutta la gamma di pressione, dall'atmosfera all'alto vuoto. È necessaria una sequenza di pompe di sgrossatura, booster e alto vuoto, ciascuna ottimizzata per uno specifico regime di pressione, per evacuare sistematicamente la camera del forno.

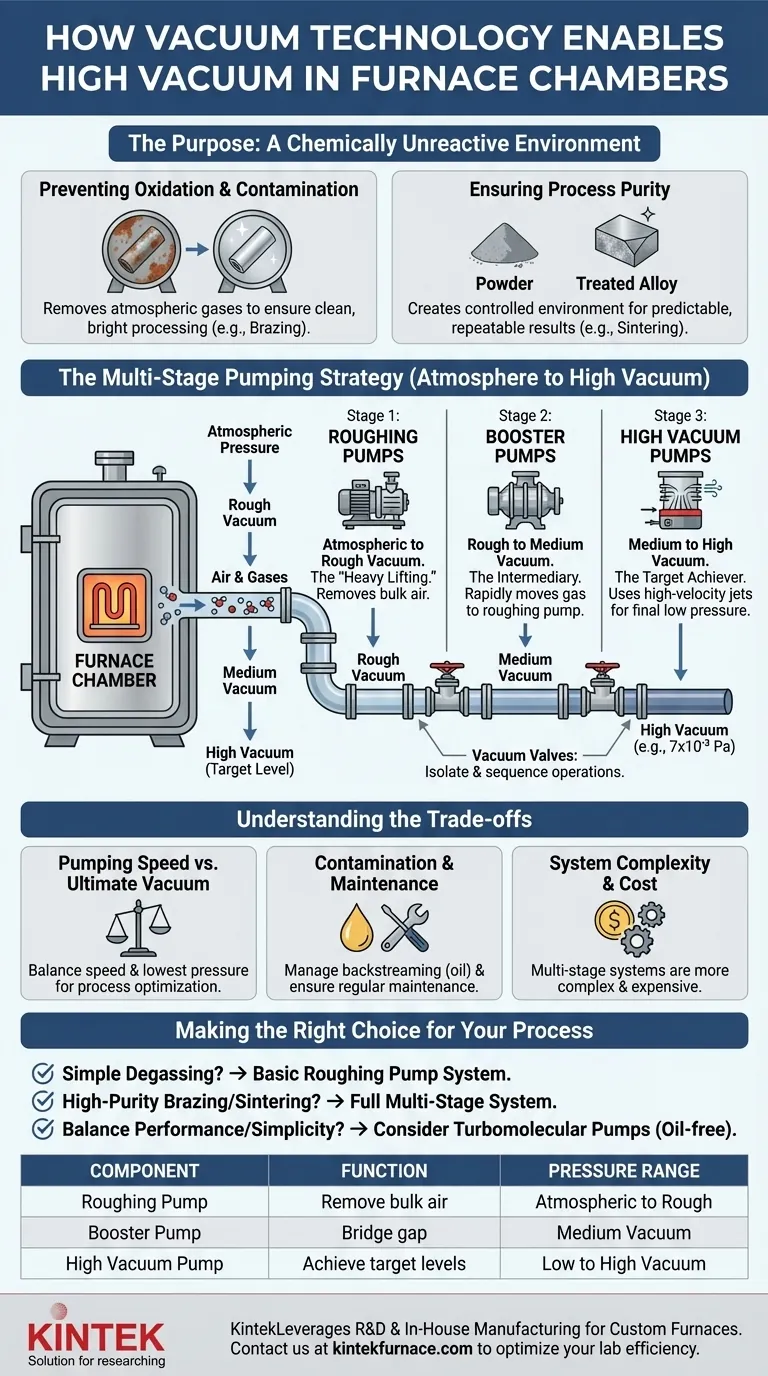

Lo Scopo di un Ambiente Sotto Vuoto

Prima di esaminare l'hardware, è fondamentale capire perché il vuoto è necessario nelle applicazioni ad alta temperatura. L'obiettivo primario è creare un ambiente chimicamente non reattivo.

Prevenire l'Ossidazione e la Contaminazione

A temperature elevate, la maggior parte dei materiali—specialmente i metalli—reagiscono prontamente con l'ossigeno e altri gas atmosferici. Ciò si traduce in ossidazione (ruggine o scagliatura) e nella formazione di altri composti indesiderabili, compromettendo l'integrità e la finitura superficiale del materiale.

Rimuovendo l'atmosfera, un forno a vuoto elimina i reagenti. Ciò consente una lavorazione pulita e brillante dei pezzi senza contaminazione, il che è fondamentale per applicazioni come la brasatura e la produzione di impianti medici.

Garantire la Purezza del Processo

Molti processi avanzati dei materiali, come la sinterizzazione di polveri metalliche o il trattamento termico di leghe sensibili, richiedono un ambiente estremamente controllato. Un alto vuoto assicura che le uniche interazioni che avvengono siano quelle previste dal processo, portando a risultati prevedibili e ripetibili.

La Strategia di Pompaggio Multistadio

Raggiungere un alto vuoto, come 7×10⁻³ Pa, è un viaggio attraverso diversi ordini di grandezza della pressione. Questo viaggio è gestito da una sequenza di pompe specializzate.

Fase 1: Pompe di Sgrossatura

Il processo inizia con le pompe di sgrossatura, tipicamente pompe meccaniche o rotative. Il loro compito è quello di eseguire il "lavoro pesante" iniziale.

Queste pompe rimuovono fisicamente la maggior parte dell'aria dalla camera, portando la pressione dai livelli atmosferici a un vuoto grossolano. Sono efficaci nel muovere grandi volumi di gas ma perdono efficienza a pressioni più basse.

Fase 2: Pompe Booster

Una volta che l'efficacia della pompa di sgrossatura diminuisce, subentra una pompa booster (spesso una pompa Roots). Questa pompa non può scaricare direttamente nell'atmosfera; deve essere supportata dalla pompa di sgrossatura.

La pompa Roots agisce come intermediario, spostando rapidamente il gas dalla camera del forno alla pompa di sgrossatura. Eccelle nella gamma di vuoto medio, colmando il divario di prestazioni tra gli stadi di sgrossatura e alto vuoto.

Fase 3: Pompe per Alto Vuoto

Per l'ultima fase, viene utilizzata una pompa a diffusione. Questa pompa è responsabile del raggiungimento del livello di alto vuoto desiderato.

Una pompa a diffusione opera su un principio diverso: utilizza getti ad alta velocità di vapore d'olio per spingere le molecole di gas verso la sua uscita, dove vengono rimosse dal sistema di pompe di backing. Le pompe a diffusione funzionano efficacemente solo una volta che la pressione è già piuttosto bassa, motivo per cui le fasi precedenti sono essenziali.

Il Ruolo delle Valvole per Vuoto

L'intero sistema è interconnesso con una serie di valvole per vuoto. Queste valvole sono fondamentali per isolare diverse parti del sistema, consentendo l'attivazione sequenziale delle pompe e proteggendo la camera da qualsiasi potenziale riflusso dalle pompe.

Comprendere i Compromessi

Sebbene potenti, i sistemi a vuoto presentano complessità e considerazioni operative intrinseche che devono essere gestite.

Velocità di Pompaggio vs. Vuoto Ultimo

Esiste un compromesso fondamentale tra la velocità con cui un sistema può evacuare una camera (velocità di pompaggio) e la pressione più bassa che può raggiungere (vuoto ultimo). La combinazione di diverse pompe è progettata per ottimizzare questo equilibrio per un volume specifico del forno e un tempo di ciclo di processo.

Contaminazione e Manutenzione

Le pompe a diffusione utilizzano olio, che può migrare di nuovo nella camera del forno—un fenomeno chiamato backstreaming—se il sistema non è correttamente progettato con deflettori e trappole. Questo vapore d'olio può contaminare i pezzi in lavorazione.

Inoltre, tutte le pompe meccaniche richiedono una manutenzione regolare, come il cambio dell'olio, per garantire affidabilità e prestazioni. Trascurare questo aspetto può portare a guasti del sistema e costosi tempi di inattività.

Complessità e Costo del Sistema

Un sistema a vuoto multistadio è significativamente più complesso e costoso da costruire e gestire rispetto a una semplice configurazione con pompa di sgrossatura. L'inclusione di pompe booster, pompe a diffusione, valvole sofisticate e sistemi di controllo aggiunge strati di costo e potenziali punti di guasto.

Fare la Scelta Giusta per il Tuo Processo

Il livello di vuoto richiesto è dettato interamente dalla sensibilità dei tuoi materiali e del processo.

- Se il tuo obiettivo principale è la semplice degassificazione o ricottura a bassa temperatura: un sistema di base con solo una pompa meccanica di sgrossatura può essere sufficiente per rimuovere la maggior parte dell'atmosfera.

- Se il tuo obiettivo principale è la brasatura ad alta purezza, la sinterizzazione o il trattamento termico di leghe sensibili: un sistema multistadio completo con pompe di sgrossatura, booster e a diffusione è irrinunciabile per prevenire l'ossidazione e garantire l'integrità del processo.

- Se il tuo obiettivo principale è bilanciare le prestazioni con la semplicità operativa: i sistemi moderni possono sostituire una pompa turbomolecolare con una pompa a diffusione, offrendo una soluzione per alto vuoto più pulita (priva di olio), sebbene spesso con un profilo di costo e manutenzione diverso.

Comprendere il ruolo di ogni componente nel sistema a vuoto ti consente di controllare il tuo ambiente di processo con precisione.

Tabella Riepilogativa:

| Componente | Funzione | Gamma di Pressione |

|---|---|---|

| Pompa di Sgrossatura | Rimuove la maggior parte dell'aria dalla camera | Dall'atmosferica al vuoto grossolano |

| Pompa Booster | Colma il divario tra gli stadi di sgrossatura e alto vuoto | Vuoto medio |

| Pompa per Alto Vuoto | Raggiunge i livelli di alto vuoto desiderati | Dal basso all'alto vuoto |

| Valvole per Vuoto | Isolano le parti del sistema per un funzionamento sequenziale | Tutti gli stadi |

Pronto a elevare la lavorazione dei tuoi materiali con soluzioni affidabili per forni ad alto vuoto? Presso KINTEK, sfruttiamo un'eccezionale attività di R&D e la produzione interna per fornire forni avanzati come sistemi a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e CVD/PECVD, personalizzati per le tue esigenze uniche attraverso una profonda customizzazione. Che tu ti occupi di brasatura, sinterizzazione o trattamento termico di leghe sensibili, la nostra esperienza garantisce risultati precisi e privi di contaminazione. Contattaci oggi stesso per discutere come possiamo ottimizzare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità