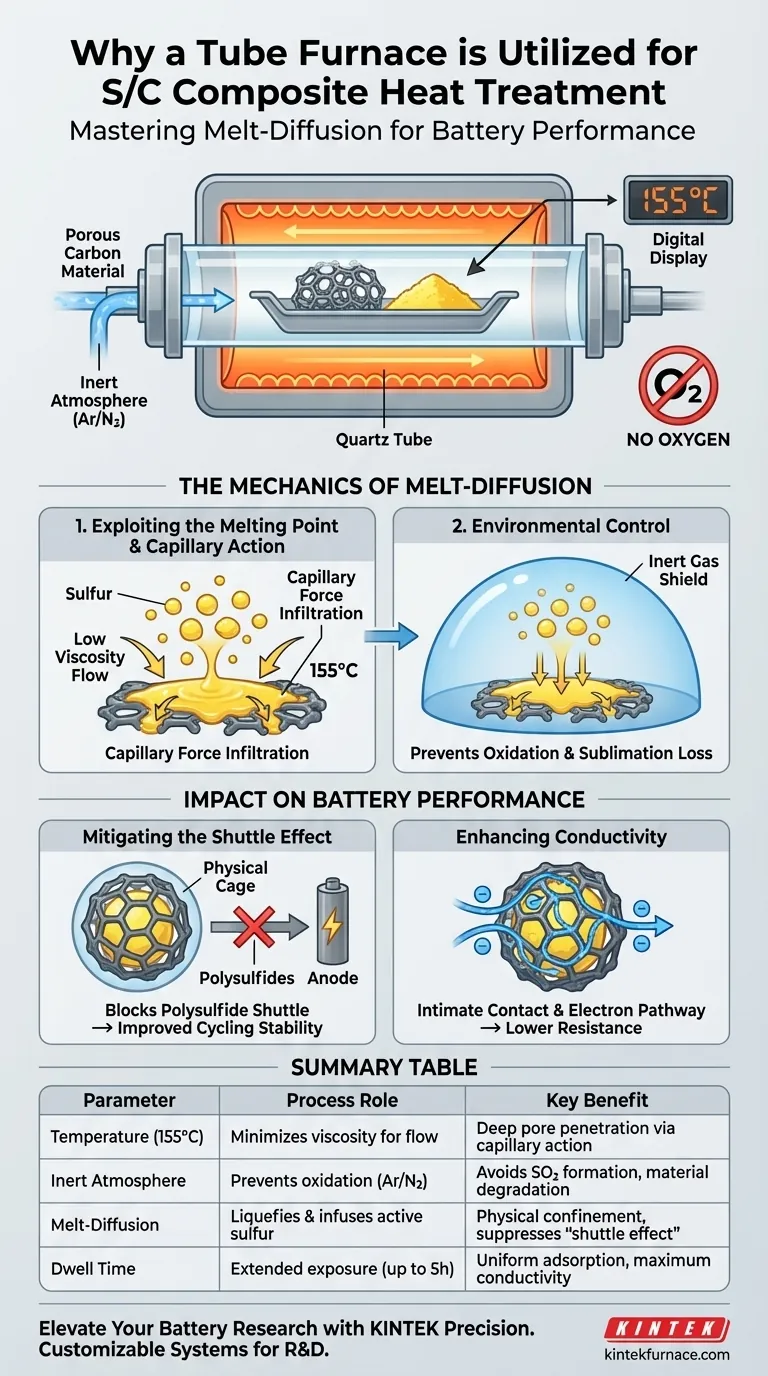

Il motivo principale per cui si utilizza un forno tubolare nella preparazione di materiali catodici compositi zolfo/carbonio (S/C) è quello di eseguire un processo preciso noto come fusione-diffusione in un'atmosfera controllata e inerte.

Mantenendo una temperatura costante di circa 155°C, il forno liquefà lo zolfo, permettendogli di penetrare e riempire i pori microscopici del supporto di carbonio tramite azione capillare. Questa tecnica confina fisicamente lo zolfo, il che è fondamentale per stabilizzare il materiale e ottimizzare le prestazioni della batteria.

Concetto chiave: Il forno tubolare non è semplicemente un elemento riscaldante; è un recipiente di contenimento che sfrutta le forze capillari per bloccare lo zolfo attivo all'interno di uno scheletro di carbonio conduttivo. Questo confinamento fisico è il metodo più efficace per sopprimere l'"effetto navetta" parassitario che degrada la durata della batteria.

La meccanica della fusione-diffusione

Sfruttare il punto di fusione

Lo zolfo ha un punto di fusione vicino a 115°C, ma il trattamento termico viene solitamente condotto a 155°C.

A questa temperatura elevata, lo zolfo raggiunge la viscosità più bassa, permettendogli di fluire liberamente. Il forno tubolare mantiene questa specifica finestra termica per un periodo prolungato (spesso fino a 5 ore), assicurando che lo zolfo abbia tempo sufficiente per passare allo stato liquido adatto all'infiltrazione.

Guidare l'azione capillare

Una volta fuso, lo zolfo non si deposita semplicemente sulla superficie del carbonio.

A causa della bassa viscosità raggiunta a 155°C, le forze capillari attirano lo zolfo liquido in profondità nel substrato di carbonio. Esso permea le strutture microporose e mesoporose altamente sviluppate, impregnando efficacemente lo scheletro di carbonio con il materiale attivo.

Il ruolo del controllo ambientale

Prevenire l'ossidazione

Un forno tubolare consente l'introduzione di un'atmosfera inerte, come argon o azoto.

La lavorazione dello zolfo richiede l'assoluta esclusione dell'ossigeno. Se riscaldato all'aria, lo zolfo reagirebbe formando anidride solforosa (SO2), degradando il materiale attivo e creando sottoprodotti tossici. L'ambiente sigillato del forno tubolare impedisce questa degradazione chimica.

Sublimazione e adsorbimento

Oltre alla semplice fusione, l'ambiente controllato consente di sfruttare le proprietà di sublimazione dello zolfo.

Mentre lo zolfo sublima e diffonde, si adsorbe sulle superfici interne del carbonio poroso. Ciò garantisce una distribuzione uniforme del materiale attivo in tutto il composito, piuttosto che una semplice copertura superficiale.

Impatto sulle prestazioni della batteria

Mitigare l'effetto navetta

Il principale meccanismo di guasto nelle batterie litio-zolfo e magnesio-zolfo è l'effetto navetta, in cui i polisolfuri si dissolvono nell'elettrolita.

Utilizzando il forno tubolare per far penetrare lo zolfo in profondità nei pori, la struttura del carbonio agisce come una gabbia fisica. Questo confinamento limita il movimento dei polisolfuri, impedendo loro di migrare verso l'anodo e migliorando significativamente la stabilità ciclica.

Migliorare la conduttività

Lo zolfo è naturalmente isolante, il che ostacola il flusso di elettroni.

Il processo di fusione-diffusione garantisce un contatto intimo e stretto tra lo zolfo isolante e la rete di carbonio conduttivo. Ciò crea un percorso robusto per gli elettroni, riducendo la resistenza interna e migliorando la conduttività elettronica complessiva della batteria.

Comprendere i compromessi

Rischio di accumulo superficiale

Mentre l'obiettivo è la penetrazione nei pori, un'esecuzione impropria può portare all'accumulo superficiale di zolfo.

Se la temperatura fluttua o il tempo di riscaldamento è insufficiente, lo zolfo può ri-solidificarsi all'esterno delle particelle di carbonio anziché all'interno dei pori. Ciò blocca i canali di trasporto ionico e rende l'incapsulamento inefficace.

Gestione dell'espansione volumetrica

Lo zolfo si espande notevolmente durante il ciclo di scarica.

Il processo del forno tubolare si basa sul fatto che il supporto di carbonio abbia uno spazio vuoto interno sufficiente per accogliere questa espansione. Se i pori vengono riempiti eccessivamente durante il processo di fusione-diffusione, la struttura del carbonio potrebbe fratturarsi durante il funzionamento della batteria, portando a una perdita di contatto elettrico.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta un protocollo di trattamento termico per compositi S/C, allineare i parametri con gli obiettivi di prestazione specifici:

- Se la tua priorità principale è la durata del ciclo: Dai priorità a tempi di permanenza più lunghi a 155°C per garantire la massima penetrazione nei pori e il confinamento fisico, riducendo al minimo l'effetto navetta.

- Se la tua priorità principale è la densità energetica: Concentrati sull'ottimizzazione del rapporto zolfo-carbonio prima del riscaldamento, assicurandoti di riempire completamente i pori senza lasciare zolfo isolante in eccesso sulla superficie.

L'efficacia del tuo composito S/C è determinata non solo dai materiali utilizzati, ma dalla precisione dell'ambiente termico che li lega.

Tabella riassuntiva:

| Parametro | Ruolo del processo | Beneficio chiave |

|---|---|---|

| Temperatura (155°C) | Minimizza la viscosità dello zolfo per il flusso | Consente una profonda penetrazione nei pori tramite azione capillare |

| Atmosfera inerte | Previene l'ossidazione (flusso Ar/N2) | Evita la formazione di SO2 tossico e il degrado del materiale |

| Fusione-diffusione | Liquefa e infonde zolfo attivo | Confinamento fisico per sopprimere l'"effetto navetta" |

| Tempo di permanenza | Esposizione termica prolungata (fino a 5 ore) | Garantisce un adsorbimento uniforme e la massima conduttività |

Migliora la tua ricerca sulle batterie con la precisione KINTEK

I compositi zolfo/carbonio ad alte prestazioni richiedono più del semplice calore: richiedono la precisione termica assoluta e il controllo dell'atmosfera che solo un forno da laboratorio specializzato può fornire. KINTEK offre una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le rigorose esigenze dei tuoi progetti di R&S.

Supportati da una produzione esperta e da una profonda conoscenza della scienza dei materiali, i nostri forni garantiscono gli ambienti stabili e inerti necessari per eliminare l'effetto navetta e massimizzare la durata del ciclo nei materiali per batterie di nuova generazione.

Pronto a ottimizzare il tuo processo di fusione-diffusione? Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la necessità di utilizzare tubi sigillati di silice nel metodo di riduzione BCM? Garantire una sintesi di elevata purezza

- Quale ruolo svolge un forno tubolare nella pirolisi in un unico passaggio dei catalizzatori Fe-BN-C? Sintesi di precisione spiegata

- Quali sono le funzioni chiave di un forno tubolare ad alta temperatura? Sintesi di catalizzatori di leghe ad alta entropia

- Come si sono evolute le fornaci a tubo nel tempo? Dal Riscaldamento Base al Controllo di Precisione

- Quali sono le caratteristiche di sicurezza e usabilità dei forni a tubo? Essenziali per la lavorazione precisa dei materiali

- Quali sono le funzioni specializzate di un forno tubolare ad alta temperatura nella sinterizzazione finale delle ceramiche protoniche?

- Come facilita un forno a resistenza tubolare la pirolisi della biomassa? Ottenere una produzione di biochar di alta purezza

- Come vengono utilizzate le fornaci a tubo a caduta (drop tube furnaces) in ambito industriale? Aumentare l'efficienza nella lavorazione dei materiali