In sintesi, la sicurezza e l'usabilità di un moderno forno a tubo sono definite da tre principi fondamentali: robusto contenimento termico, controllo preciso del processo e integrità atmosferica. Questi sistemi sono progettati con caratteristiche che proteggono l'operatore dal calore estremo, fornendo al contempo l'ambiente altamente controllato e ripetibile necessario per la lavorazione avanzata dei materiali.

L'intuizione critica è che sicurezza e usabilità in un forno a tubo non sono obiettivi separati; sono interconnessi. Caratteristiche che forniscono un maggiore controllo sul processo, come le zone di temperatura programmabili e il flusso di gas automatizzato, riducono intrinsecamente il rischio di errore umano e guasti alle apparecchiature, portando a risultati più sicuri e affidabili.

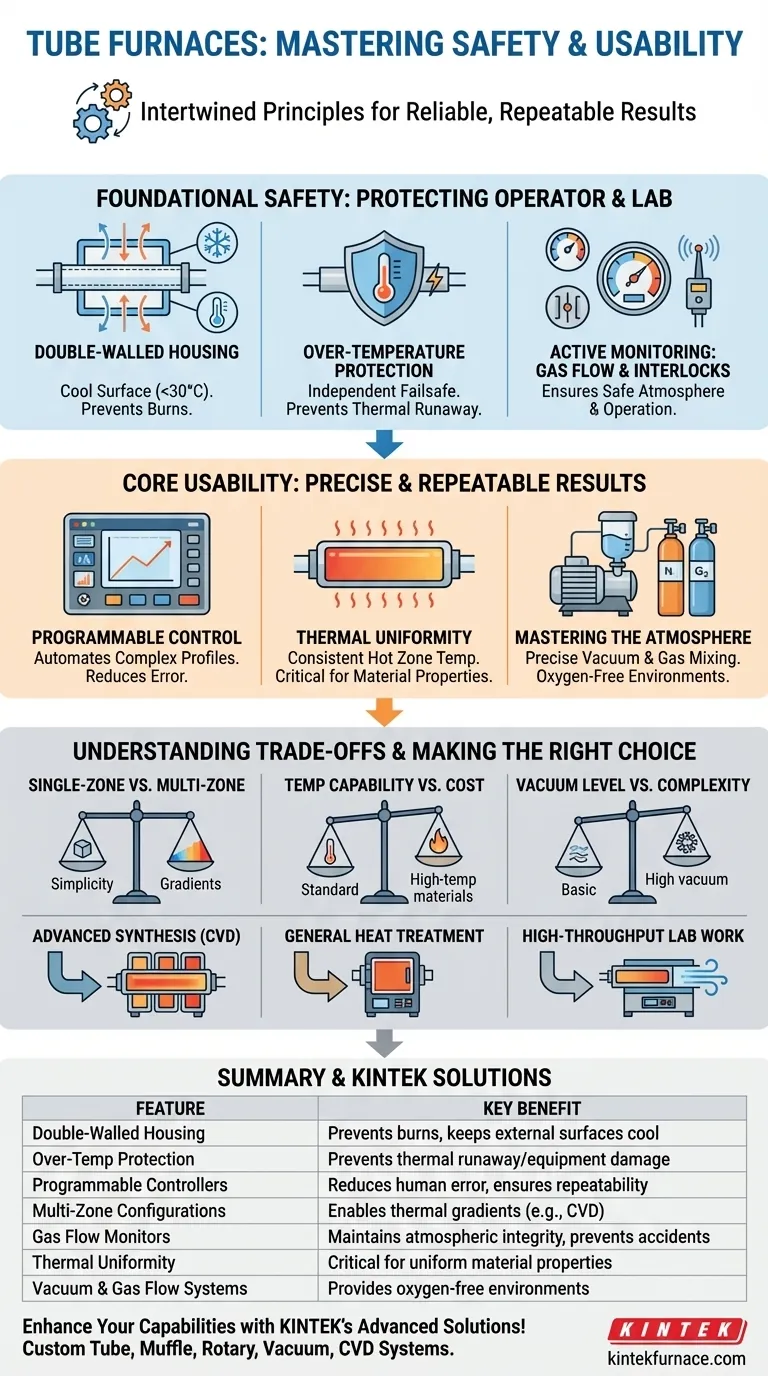

Sicurezza Fondamentale: Proteggere l'Operatore e il Laboratorio

L'obiettivo primario di sicurezza di un forno a tubo è contenere il calore estremo, garantendo che il laboratorio e il suo personale siano protetti da temperature che possono superare i 1700°C.

Contenimento Termico con Rivestimento a Doppia Parete

Quasi tutti i moderni forni a tubo utilizzano un design a rivestimento a doppia parete. Questo crea un'intercapedine d'aria tra la camera di riscaldamento interna e l'involucro esterno.

Questa caratteristica semplice ma efficace consente il raffreddamento ad aria attivo o passivo, mantenendo la temperatura della superficie esterna notevolmente bassa – spesso intorno ai 30°C – anche quando la temperatura interna è di 800°C o superiore. Ciò riduce drasticamente il rischio di ustioni accidentali.

Sicurezze Automatiche: Protezione Contro il Sovratemperatura

La protezione contro il sovratemperatura è una caratteristica di sicurezza critica e non negoziabile. È un circuito di controllo indipendente che interrompe automaticamente l'alimentazione agli elementi riscaldanti se il forno supera una temperatura massima definita dall'utente.

Questa sicurezza non solo protegge il campione e il forno stesso da guasti catastrofici, ma previene anche un evento di fuga termica in laboratorio.

Monitoraggio Attivo: Flusso di Gas e Interblocchi di Sistema

Per i processi che richiedono atmosfere specifiche, i monitor del flusso di gas assicurano che i gas corretti vengano erogati alle velocità corrette. Ciò può prevenire l'introduzione accidentale di ossigeno in un processo sensibile o infiammabile.

Sono comuni anche gli interblocchi di sicurezza, che impediscono al sistema di funzionare in condizioni non sicure, come un componente disallineato o un guasto critico del sensore.

Usabilità Fondamentale: Ottenere Risultati Precisi e Ripetibili

L'usabilità in un forno a tubo è misurata dalla sua capacità di eseguire un processo con precisione e ripetibilità. Ciò si ottiene attraverso un controllo sofisticato della temperatura e dell'atmosfera.

La Potenza del Controllo Programmabile

I forni moderni utilizzano controllori digitali programmabili che consentono agli utenti di definire profili di riscaldamento e raffreddamento complessi. Questo automatizza il processo, riducendo la supervisione manuale e l'errore umano.

Per forni più lunghi, sono disponibili configurazioni multizona con un massimo di tre controllori indipendenti. Ciò consente all'utente di creare gradienti di temperatura precisi lungo la lunghezza del tubo, il che è essenziale per processi specializzati come la deposizione chimica da vapore (CVD).

Garantire l'Uniformità Termica

Una metrica chiave delle prestazioni è l'uniformità termica, o la coerenza della temperatura attraverso la "zona calda" centrale. L'isolamento di alta qualità e gli elementi riscaldanti ben progettati assicurano che l'intero campione sperimenti le stesse condizioni termiche.

Questa uniformità è fondamentale per applicazioni come la ricottura, dove anche piccole deviazioni di temperatura possono portare a proprietà del materiale incoerenti.

Dominare l'Atmosfera

Molti processi richiedono un ambiente privo di ossigeno. I forni a tubo lo ottengono attraverso sistemi integrati di vuoto e flusso di gas. Una pompa per vuoto rimuove prima l'aria ambiente dal tubo di processo sigillato.

Successivamente, viene introdotto un flusso preciso di un gas inerte come l'azoto o l'argon. Caratteristiche come i tappi terminali sigillati e i sistemi di miscelazione dei gas conferiscono all'utente il controllo completo sulla composizione esatta dell'atmosfera all'interno del forno.

Comprendere i Compromessi

Sebbene ricchi di funzionalità, i forni a tubo richiedono un'attenta selezione basata su esigenze specifiche. Comprendere i compromessi tra le diverse configurazioni è fondamentale per prendere una decisione economicamente vantaggiosa.

Forni Monozona vs. Multizona

Un forno monozona è più semplice, meno costoso e perfettamente adeguato per trattamenti termici di base che richiedono una zona calda uniforme.

Un forno multizona offre un'uniformità di temperatura superiore e la capacità di creare gradienti termici, ma a un costo e una complessità maggiori. È necessario per processi di deposizione sensibili ma potrebbe essere eccessivo per una semplice ricottura.

Capacità di Temperatura vs. Costo

La temperatura massima di esercizio è dettata dal materiale degli elementi riscaldanti. I forni che operano fino a 1200°C utilizzano spesso elementi più economici.

Raggiungere temperature di 1700°C o 1800°C richiede materiali avanzati e costosi per gli elementi e l'isolamento, aumentando significativamente il costo del forno.

Livello di Vuoto vs. Complessità del Sistema

Ottenere un vuoto di base per purgare l'aria è relativamente semplice. Tuttavia, raggiungere un vuoto elevato (ad esempio, 10⁻⁵ torr) richiede un sistema di pompaggio multistadio più complesso e costoso, che potrebbe non essere necessario per tutte le applicazioni a atmosfera controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno a tubo implica l'abbinamento delle sue caratteristiche al tuo obiettivo sperimentale o di produzione primario.

- Se il tuo obiettivo primario è la sintesi avanzata di materiali (come CVD): Dai priorità a un forno multizona con capacità precise di miscelazione dei gas e software per la registrazione dei dati.

- Se il tuo obiettivo primario è il trattamento termico o la ricottura per scopi generali: Un robusto forno monozona con una protezione affidabile contro il sovratemperatura è probabilmente la scelta più conveniente.

- Se il tuo obiettivo primario è il lavoro di laboratorio ad alto rendimento: Caratteristiche come un design scorrevole per il raffreddamento rapido e controlli programmabili miglioreranno significativamente la tua efficienza.

In definitiva, una comprensione approfondita di queste caratteristiche di sicurezza e usabilità ti consente di selezionare uno strumento che non solo è sicuro ma perfettamente adatto ai tuoi obiettivi tecnici.

Tabella Riepilogativa:

| Caratteristica | Descrizione | Beneficio Chiave |

|---|---|---|

| Rivestimento a Doppia Parete | Crea un'intercapedine d'aria per il raffreddamento | Previene ustioni, mantiene fresche le superfici esterne |

| Protezione Contro il Sovratemperatura | Circuito indipendente interrompe l'alimentazione | Previene fughe termiche e danni alle apparecchiature |

| Controllori Digitali Programmabili | Consente profili complessi di riscaldamento/raffreddamento | Riduce l'errore umano, garantisce la ripetibilità |

| Configurazioni Multizona | Controllo indipendente della temperatura lungo il tubo | Consente gradienti termici per processi come CVD |

| Monitor del Flusso di Gas | Garantisce tassi di erogazione del gas corretti | Mantiene l'integrità atmosferica, previene incidenti |

| Uniformità Termica | Temperatura costante nella zona calda | Critico per proprietà uniformi dei materiali |

| Sistemi di Vuoto e Flusso di Gas | Rimuove l'aria, introduce gas inerti | Fornisce ambienti privi di ossigeno per processi sensibili |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni a tubo di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura, inclusi forni a tubo, forni a muffola, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche in termini di sicurezza, usabilità e prestazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare la lavorazione dei tuoi materiali e promuovere l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria