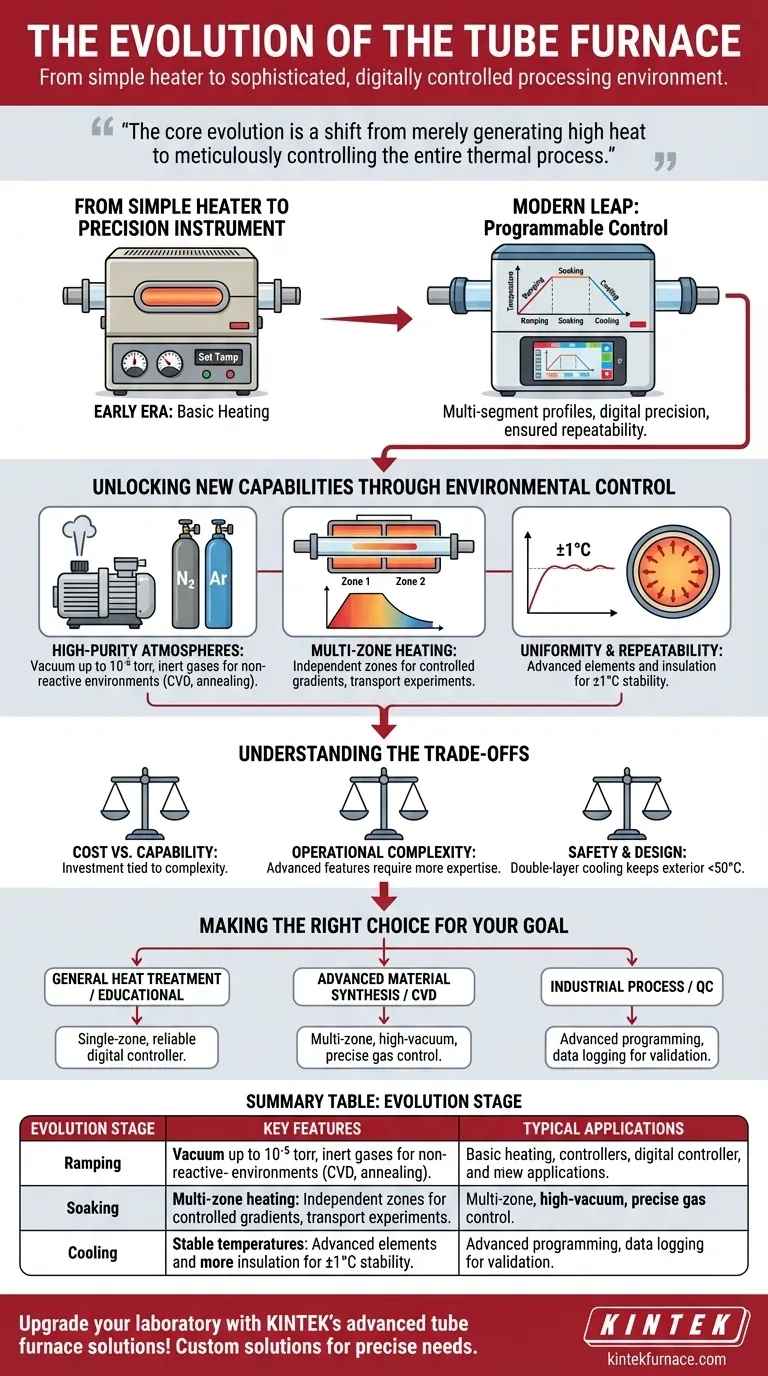

L'evoluzione della fornace a tubo è una storia di trasformazione da un semplice dispositivo di riscaldamento a un ambiente di elaborazione altamente sofisticato e controllato digitalmente. Inizialmente utilizzate per trattamenti termici di base, le moderne fornaci a tubo sono ora strumenti indispensabili in campi avanzati come la produzione di semiconduttori, la sintesi di nanomateriali e le ceramiche aerospaziali, grazie a enormi progressi nel controllo, nella precisione e nella gestione atmosferica.

L'evoluzione fondamentale è un passaggio dalla mera generazione di calore elevato al controllo meticoloso dell'intero processo termico. Le fornaci moderne sono definite non solo dalla loro temperatura, ma dalla loro capacità di programmare profili di riscaldamento complessi, mantenere atmosfere ultra-pure e registrare dati con precisione digitale.

Da Semplice Riscaldatore a Strumento di Precisione

Le prime fornaci a tubo erano dispositivi semplici. La loro evoluzione negli strumenti che vediamo oggi è caratterizzata da un aumento drammatico nel controllo del processo di riscaldamento stesso.

L'Era del Riscaldamento di Base

I primi modelli offrivano un controllo rudimentale, spesso con quadranti analogici per impostare una singola temperatura target. La loro funzione principale era quella di riscaldare un campione, con meno enfasi sulla velocità di riscaldamento, raffreddamento o sul raggiungimento di una perfetta uniformità di temperatura all'interno della camera.

Il Salto al Controllo Programmabile

La più significativa evoluzione è l'integrazione di controllori digitali. Le fornaci moderne presentano una programmazione multi-segmento, che consente agli utenti di definire profili termici complessi con specifiche fasi di ramping (velocità di aumento della temperatura), di soaking (mantenimento a una temperatura) e di raffreddamento.

Questi controllori spesso presentano touchscreen a colori, ricette preimpostate per processi comuni come la sinterizzazione e la capacità di programmare dozzine di passaggi per soddisfare perfettamente i requisiti di un materiale sensibile o di una reazione chimica. Questa programmabilità garantisce la ripetibilità, un fattore critico sia nella ricerca scientifica che nella produzione industriale.

Sbloccare Nuove Capacità Attraverso il Controllo Ambientale

Contemporaneamente ai progressi nel controllo della temperatura, si è sviluppato il controllo preciso dell'atmosfera. Questa capacità ha trasformato la fornace a tubo da un semplice forno a una camera di reazione autonoma e altamente specifica.

Raggiungere Atmosfere ad Alta Purezza

Molti materiali avanzati sono altamente reattivi con l'ossigeno a temperature elevate. Le fornaci moderne risolvono questo problema incorporando sistemi di vuoto in grado di raggiungere livelli fino a 10⁻⁵ torr.

Inoltre, i sistemi di miscelazione dei gas integrati consentono l'introduzione di gas inerti specifici, come azoto o argon, per creare un ambiente protettivo e non reattivo. Questo è essenziale per prevenire l'ossidazione e consentire processi come la ricottura e alcuni tipi di deposizione chimica da vapore (CVD).

Gestire i Gradienti con il Riscaldamento Multi-Zona

Mentre le fornaci a zona singola sono progettate per la massima uniformità di temperatura, le applicazioni avanzate a volte richiedono un gradiente di temperatura controllato. Le fornaci multi-zona, che presentano due o più sezioni di riscaldamento controllate indipendentemente lungo la lunghezza del tubo, sono state sviluppate per questo scopo.

Questa capacità è cruciale per esperimenti di trasporto, dove una sostanza viene spostata da una zona calda a una zona più fredda, e per processi CVD specializzati dove diverse zone di temperatura facilitano fasi distinte di una reazione.

Garantire Uniformità e Ripetibilità

La classica camera cilindrica, combinata con elementi riscaldanti avanzati e materiali isolanti, è intrinsecamente progettata per una distribuzione uniforme del calore. Le fornaci moderne raggiungono una stabilità di temperatura di ±1°C, garantendo che ogni parte di un campione sperimenti le stesse condizioni termiche. Questa precisione è la base per ottenere risultati coerenti e affidabili.

Comprendere i Compromessi

L'evoluzione di queste caratteristiche ha introdotto uno spettro di scelte, ognuna con le proprie considerazioni.

Costo vs. Capacità

Una semplice fornace a zona singola per il trattamento termico generale è significativamente meno costosa di un sistema multi-zona dotato di pompe per alto vuoto e un controllore digitale per la miscelazione dei gas. L'investimento richiesto è direttamente legato alla complessità del processo che si deve eseguire.

Complessità Operativa

A una maggiore capacità corrisponde una maggiore complessità. Una fornace con programmazione a 30 segmenti, controllo del vuoto e molteplici ingressi gas richiede più esperienza da parte dell'utente per funzionare in modo sicuro ed efficace rispetto a un modello base. Una formazione adeguata è essenziale per sfruttarne appieno il potenziale ed evitare di danneggiare l'attrezzatura o il campione.

Sicurezza e Design

Le fornaci moderne incorporano caratteristiche come un guscio di raffreddamento a doppio strato per mantenere la temperatura della superficie esterna al di sotto dei 50°C, anche quando l'interno è a 1500°C o più. Ciò migliora notevolmente la sicurezza dell'operatore e rende le unità adatte per il posizionamento su un banco di laboratorio standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la giusta fornace a tubo significa abbinare le sue capacità evolute alla tua specifica applicazione.

- Se il tuo obiettivo principale è il trattamento termico generale o l'uso didattico: Spesso è sufficiente una robusta fornace a zona singola con un affidabile controllore digitale.

- Se il tuo obiettivo principale è la sintesi avanzata di materiali o la CVD: È essenziale una fornace multi-zona con capacità di alto vuoto e un preciso sistema di controllo del gas.

- Se il tuo obiettivo principale è lo sviluppo di processi industriali o il controllo qualità: È fondamentale una fornace con programmazione avanzata, curve preimpostate e registrazione dati integrata per la convalida del processo.

Comprendere questo percorso da un semplice riscaldatore a uno strumento di precisione ti permette di selezionare lo strumento esatto necessario per raggiungere i tuoi obiettivi scientifici o industriali.

Tabella riassuntiva:

| Fase di Evoluzione | Caratteristiche Chiave | Applicazioni Tipiche |

|---|---|---|

| Modelli Iniziali | Controlli analogici di base, impostazione di una singola temperatura | Trattamento termico generale, uso didattico |

| Sistemi Moderni | Programmazione digitale multi-segmento, controllo vuoto/gas, riscaldamento multi-zona | Produzione di semiconduttori, sintesi di nanomateriali, processi CVD |

| Capacità Avanzate | Alta stabilità di temperatura (±1°C), registrazione dati, caratteristiche di sicurezza | Ceramiche aerospaziali, controllo qualità industriale, esperimenti di trasporto |

Aggiorna il tuo laboratorio con le soluzioni avanzate di fornaci a tubo KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori fornaci ad alta temperatura come fornaci a tubo, a muffola, rotative, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria