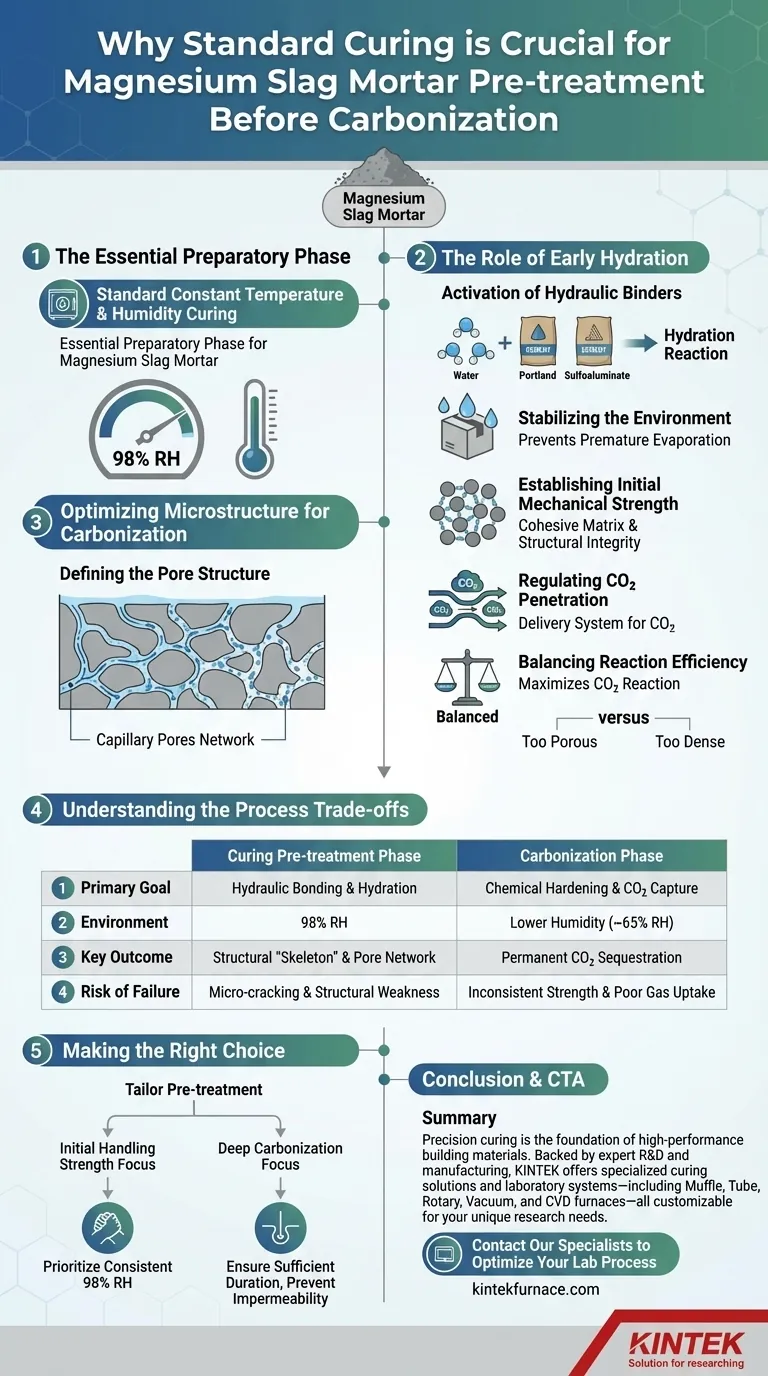

La stagionatura standard a temperatura e umidità costanti è la fase preparatoria essenziale per la malta di scorie di magnesio. Questo processo utilizza una camera sigillata per mantenere un ambiente ad alta umidità (tipicamente 98% UR) che favorisce l'idratazione iniziale dei componenti idraulici come il cemento Portland o il cemento solfoalluminato. Questo passaggio è strettamente necessario per stabilire la struttura fisica del materiale prima che venga esposto all'anidride carbonica.

Mentre la fase di carbonatazione favorisce l'indurimento chimico finale e il sequestro di CO2, la fase di pre-trattamento costruisce lo "scheletro" fisico del materiale. Senza la resistenza iniziale e la specifica struttura dei pori sviluppate durante questa stagionatura standard, il successivo processo di carbonatazione mancherebbe della matrice necessaria per funzionare in modo efficiente.

Il Ruolo dell'Idratazione Precoce

Attivazione dei Leganti Idraulici

La malta di scorie di magnesio contiene tipicamente materiali idraulici, come il cemento Portland o il cemento solfoalluminato. Questi materiali richiedono umidità sufficiente per avviare la loro reazione chimica, nota come idratazione.

Stabilizzazione dell'Ambiente

La camera di stagionatura garantisce un'atmosfera stabile e ad alta umidità. Ciò impedisce l'evaporazione prematura dell'acqua di miscelazione, assicurando che l'acqua rimanga disponibile per reagire con i leganti cementizi anziché asciugarsi.

Stabilire la Resistenza Meccanica Iniziale

Prima che la malta possa resistere alle pressioni e ai cambiamenti chimici della camera di carbonatazione, deve avere un livello di base di integrità strutturale. La stagionatura standard consente ai prodotti di idratazione del cemento di legare insieme le particelle di scorie di magnesio, creando una matrice coesa.

Ottimizzazione della Microstruttura per la Carbonatazione

Definizione della Struttura dei Pori

La funzione più critica del pre-trattamento è la regolazione della struttura dei pori del materiale. Man mano che il cemento si idrata, riempie determinati vuoti all'interno della matrice, creando una rete di pori capillari.

Regolazione della Penetrazione della CO2

La rete di pori stabilita durante il pre-trattamento funge da sistema di distribuzione per la fase successiva. Dettà i percorsi di penetrazione per l'anidride carbonica.

Bilanciamento dell'Efficienza della Reazione

Se il materiale è troppo poroso, la CO2 può attraversarlo senza reagire completamente. Se è troppo denso, la CO2 non può penetrare in profondità nel nucleo. Il pre-trattamento stabilisce il giusto equilibrio per massimizzare la reazione tra CO2 e minerali come il dicalcio silicato in seguito.

Comprendere i Compromessi del Processo

Requisiti di Idratazione vs. Carbonatazione

È fondamentale distinguere le esigenze delle due fasi. Il pre-trattamento richiede alta umidità (circa 98%) per favorire il legame idraulico. Al contrario, la successiva fase di carbonatazione richiede spesso un'umidità inferiore (ad esempio, 65%) per facilitare la diffusione del gas.

Il Rischio di Saltare il Pre-trattamento

Tentare di carbonizzare malta non stagionata può portare a cedimenti strutturali. Senza i legami idraulici iniziali, la matrice potrebbe essere troppo debole per supportare la rapida formazione di carbonati, potenzialmente portando a micro-fessurazioni o polverizzazione superficiale.

Il Rischio di una Stagionatura Inadeguata

Se l'ambiente di pre-trattamento presenta fluttuazioni di temperatura o umidità, la struttura dei pori si formerà in modo non uniforme. Ciò porta a un assorbimento di CO2 incoerente nel prodotto finale, con conseguente variabilità della resistenza e delle prestazioni di sequestro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione di malta di scorie di magnesio, è necessario adattare la fase di pre-trattamento ai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Resistenza alla Manipolazione Iniziale: Dai priorità a un ambiente costante al 98% UR per massimizzare l'idratazione dei componenti di cemento Portland o solfoalluminato.

- Se il tuo obiettivo principale è la Carbonatazione Profonda: Assicurati che la durata del pre-trattamento sia sufficiente per stabilizzare la matrice, ma non così lunga da rendere i pori impermeabili alla diffusione del gas.

Il successo del sequestro permanente di CO2 dipende non solo dall'esposizione al gas, ma dalla qualità della matrice idratata preparata in precedenza.

Tabella Riassuntiva:

| Caratteristica | Fase di Pre-trattamento di Stagionatura | Fase di Carbonatazione |

|---|---|---|

| Obiettivo Primario | Legame idraulico e idratazione | Indurimento chimico e cattura di CO2 |

| Ambiente | 98% Umidità Relativa (UR) | Umidità Inferiore (circa 65% UR) |

| Risultato Chiave | "Scheletro" strutturale e rete di pori | Sequestro permanente di CO2 |

| Rischio di Fallimento | Micro-fessurazioni e debolezza strutturale | Resistenza incoerente e scarso assorbimento di gas |

La stagionatura di precisione è il fondamento dei materiali da costruzione ad alte prestazioni. Supportato da R&S e produzione di esperti, KINTEK offre soluzioni di stagionatura specializzate e sistemi di laboratorio—inclusi forni Muffle, Tube, Rotary, Vacuum e CVD—tutti personalizzabili per le tue esigenze di ricerca uniche. Assicurati che la tua malta di scorie di magnesio raggiunga il suo pieno potenziale strutturale e di sequestro. Contatta oggi i nostri specialisti per ottimizzare il tuo processo di laboratorio!

Guida Visiva

Riferimenti

- Gang Liu, Jianyun Wang. Effects of Hydraulic Materials on the Performance Evolution of Carbonated High-Volume Magnesium Slag Mortars. DOI: 10.3390/buildings15173062

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno da laboratorio per il trattamento a temperatura costante della celadon? Garantire la massima precisione di misurazione

- Come viene affrontato il problema dell'ossidazione superficiale e della decarburazione nel trattamento termico convenzionale? Scopri il metodo del sovrametallo di lavorazione.

- Qual è lo scopo tecnico del processo di mulinatura per Ti12%Zr? Attivazione Meccanica e Legatura

- Come le impurità di magnesio influenzano l'estrazione del litio? Accelera la produzione con la nucleazione eterogenea

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- Come funziona un forno a lotti e quali sono i suoi vantaggi? Aumenta precisione e flessibilità nel trattamento termico

- Quali vantaggi offre un forno a microonde per la sinterizzazione di LLZTO? Velocità e prestazioni a confronto