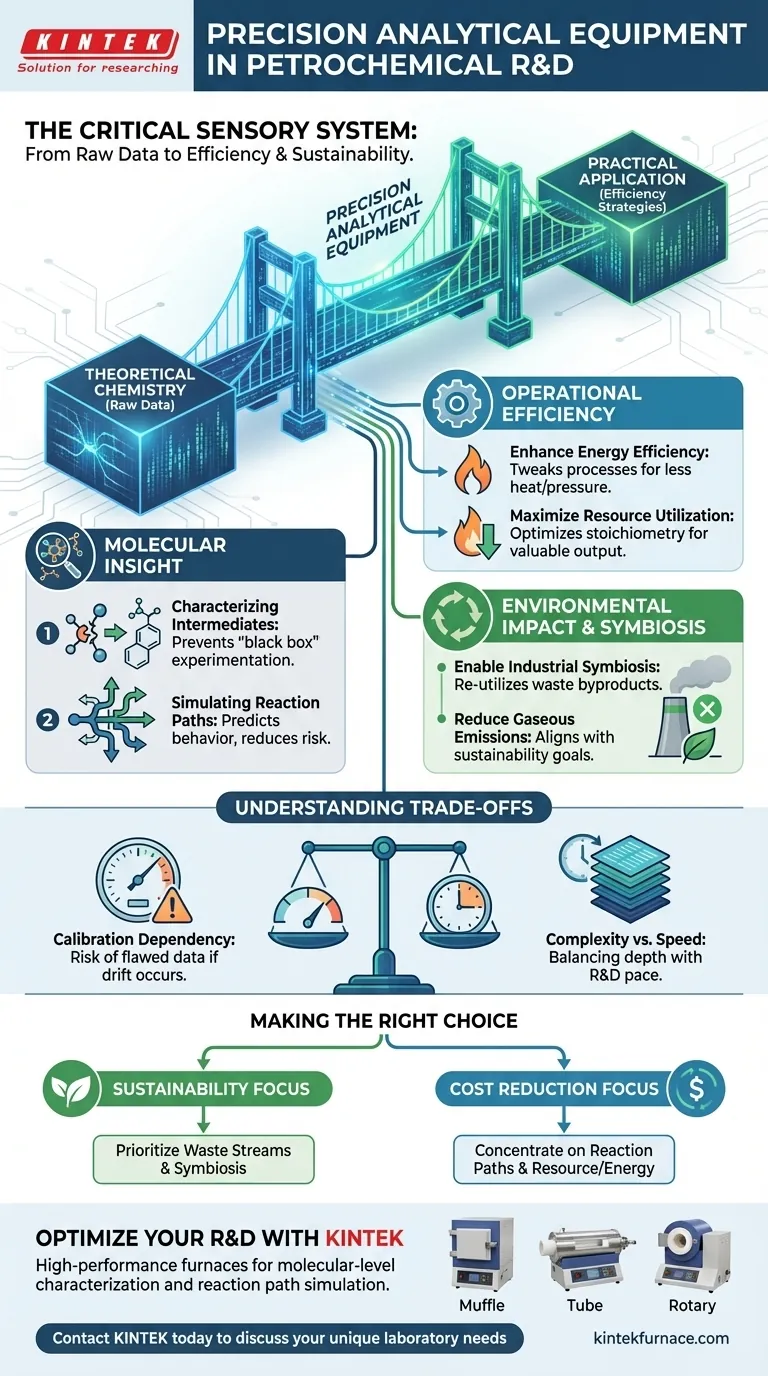

Le apparecchiature analitiche di precisione funzionano come il sistema sensoriale critico per la ricerca e lo sviluppo petrolchimico. Consentendo la caratterizzazione a livello molecolare degli intermedi chimici, questi strumenti consentono agli scienziati di simulare accuratamente complessi percorsi di reazione. Questa profonda visibilità fornisce la base sperimentale necessaria per perfezionare i processi prima che vengano distribuiti su scala industriale.

Il valore fondamentale di queste apparecchiature risiede nella trasformazione dei dati chimici grezzi in strategie di efficienza attuabili. Colma il divario tra la chimica teorica e l'applicazione pratica, fungendo da motore primario per migliorare l'utilizzo delle risorse, l'efficienza energetica e la riduzione delle emissioni.

La Meccanica dell'Insight Molecolare

Caratterizzazione degli Intermedi Chimici

Il ruolo primario delle apparecchiature di precisione è identificare e analizzare intermedi chimici, i composti temporanei formati durante le fasi di reazione prima che il prodotto finale si crei da solo.

Caratterizzando queste molecole a livello granulare, i ricercatori ottengono un quadro completo della trasformazione chimica. Ciò impedisce la sperimentazione "scatola nera", in cui si comprendono solo gli input e gli output.

Simulazione di Complessi Percorsi di Reazione

I moderni processi petrolchimici coinvolgono intricate reti di interazioni chimiche.

Strumenti ad alta precisione consentono ai team di R&S di simulare questi complessi percorsi di reazione in un ambiente controllato. Questa capacità di modellazione è essenziale per prevedere come si comporterà un processo in varie condizioni senza il rischio e il costo dei test su larga scala.

Guida all'Efficienza Operativa

Miglioramento dell'Efficienza Energetica

I dati derivati dalle apparecchiature analitiche rivelano i precisi requisiti energetici di specifiche fasi di reazione.

Comprendendo le esatte dinamiche molecolari, gli ingegneri possono ottimizzare i processi per richiedere meno calore o pressione. Ciò supporta direttamente l'obiettivo di migliorare l'efficienza energetica, una metrica critica per la vitalità operativa.

Massimizzazione dell'Utilizzo delle Risorse

L'analisi di precisione identifica dove le materie prime vengono sprecate o convertite in sottoprodotti indesiderati.

Questa "base sperimentale" consente l'ottimizzazione della stechiometria, il rapporto tra i reagenti, garantendo che l'utilizzo delle risorse sia massimizzato. L'obiettivo è garantire che ogni molecola di input contribuisca a un output di valore.

Impatto Ambientale e Simbiosi Industriale

Abilitazione della Simbiosi Industriale

Un'applicazione chiave di questa tecnologia è la promozione della simbiosi industriale, in cui i rifiuti o i sottoprodotti di un processo diventano gli input per un altro.

Le apparecchiature analitiche determinano la composizione dei flussi di rifiuti con elevata precisione. Questi dati confermano se un sottoprodotto è sufficientemente puro per essere riutilizzato altrove, chiudendo il ciclo produttivo.

Riduzione delle Emissioni Gassose

Attraverso l'ottimizzazione dei percorsi di reazione e l'abilitazione di processi simbiotici, il risultato netto è una significativa riduzione dei rifiuti.

In particolare, ciò porta a una misurabile riduzione delle emissioni gassose, allineando le attività petrolchimiche industriali con standard ambientali più rigorosi e obiettivi di sostenibilità.

Comprensione dei Compromessi

La Dipendenza dalla Calibrazione

Sebbene le apparecchiature di precisione forniscano dati vitali, introducono una forte dipendenza dalla calibrazione e dalla manutenzione degli strumenti.

Se la "base sperimentale" è viziata a causa di una leggera deriva dello strumento, le simulazioni risultanti dei percorsi di reazione saranno errate. Ciò può portare a progettazioni di processi che funzionano in laboratorio ma non riescono a fornire efficienza su larga scala.

Complessità vs. Velocità

Spesso c'è una tensione tra la profondità della caratterizzazione a livello molecolare e la velocità dei cicli di R&S.

Ottenere dati ad alta fedeltà su ogni intermedio chimico richiede tempo e risorse computazionali. I team devono bilanciare la necessità di dati perfetti con la pressione commerciale di portare rapidamente nuovi processi sul mercato.

Fare la Scelta Giusta per i Tuoi Obiettivi

Per sfruttare efficacemente le apparecchiature analitiche di precisione, allinea la tua strategia di analisi con il tuo obiettivo primario:

- Se il tuo obiettivo principale è la Sostenibilità: Dai priorità alla caratterizzazione dei flussi di rifiuti per identificare opportunità di simbiosi industriale e riduzione delle emissioni.

- Se il tuo obiettivo principale è la Riduzione dei Costi: Concentrati sulla simulazione dei percorsi di reazione per massimizzare l'utilizzo delle risorse e minimizzare il consumo energetico.

L'analisi di precisione non riguarda solo l'osservazione della chimica; è lo strumento fondamentale per ingegnerizzare sistemi industriali più puliti ed efficienti.

Tabella Riassuntiva:

| Ruolo Chiave | Impatto sulla R&S | Beneficio Strategico |

|---|---|---|

| Caratterizzazione Molecolare | Identifica intermedi chimici e composti temporanei. | Previene la sperimentazione "scatola nera"; garantisce la trasparenza del processo. |

| Simulazione di Reazione | Modella percorsi complessi in ambienti controllati. | Prevede il comportamento su scala industriale senza rischi ad alto costo. |

| Ottimizzazione dell'Efficienza | Mappa i precisi requisiti di calore/pressione e i rapporti stechiometrici. | Migliora l'efficienza energetica e massimizza l'utilizzo delle risorse. |

| Monitoraggio Ambientale | Analizza i flussi di rifiuti e la purezza dei sottoprodotti. | Riduce le emissioni gassose e abilita la simbiosi industriale. |

Ottimizza la Tua R&S Petrolchimica con KINTEK

La precisione nella ricerca richiede precisione nell'hardware. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire gli ambienti termici stabili necessari per la caratterizzazione a livello molecolare e la simulazione dei percorsi di reazione.

Che tu sia un ricercatore concentrato sulla massimizzazione dell'utilizzo delle risorse o un ingegnere industriale che mira alla riduzione delle emissioni, i nostri forni da laboratorio personalizzabili ad alta temperatura garantiscono che la tua base sperimentale sia impeccabile.

Pronto a colmare il divario tra chimica teorica ed efficienza pratica? Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche

Guida Visiva

Riferimenti

- Galymzhan Usenov, Sadilbek Akylbayevich Ussenov. The Chemical and Petrochemical Industry of Kazakhstan: History, Challenges, and Future Prospects. DOI: 10.11590/icon.2025.1.05

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzato un processo di sinterizzazione a due stadi per LATP poroso? Padroneggia l'integrità strutturale e la porosità

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- Qual è la funzione principale di un forno di essiccazione da laboratorio nella pirolisi del torsolo di cotone? Garantire l'integrità dei dati

- Qual è l'importanza di controllare i tassi di flusso del gas durante la spurgatura? Prevenire lo stress termico e il guasto delle apparecchiature

- Perché è necessaria l'iniezione continua di argon ad alta purezza? Ottieni una purezza senza pari nella fusione della ghisa

- Perché la tecnologia di agitazione elettromagnetica viene impiegata durante il processo di fusione delle leghe Titanio-Rame (Ti–Cu)?

- Perché il foglio di alluminio viene utilizzato durante la selenizzazione e la carbonizzazione? Ottieni una sintesi superiore di nanoparticelle di ZnSe

- Perché sono necessari i bagni a temperatura costante ad alta precisione? Sblocca la calibrazione accurata dei sensori in fibra ottica