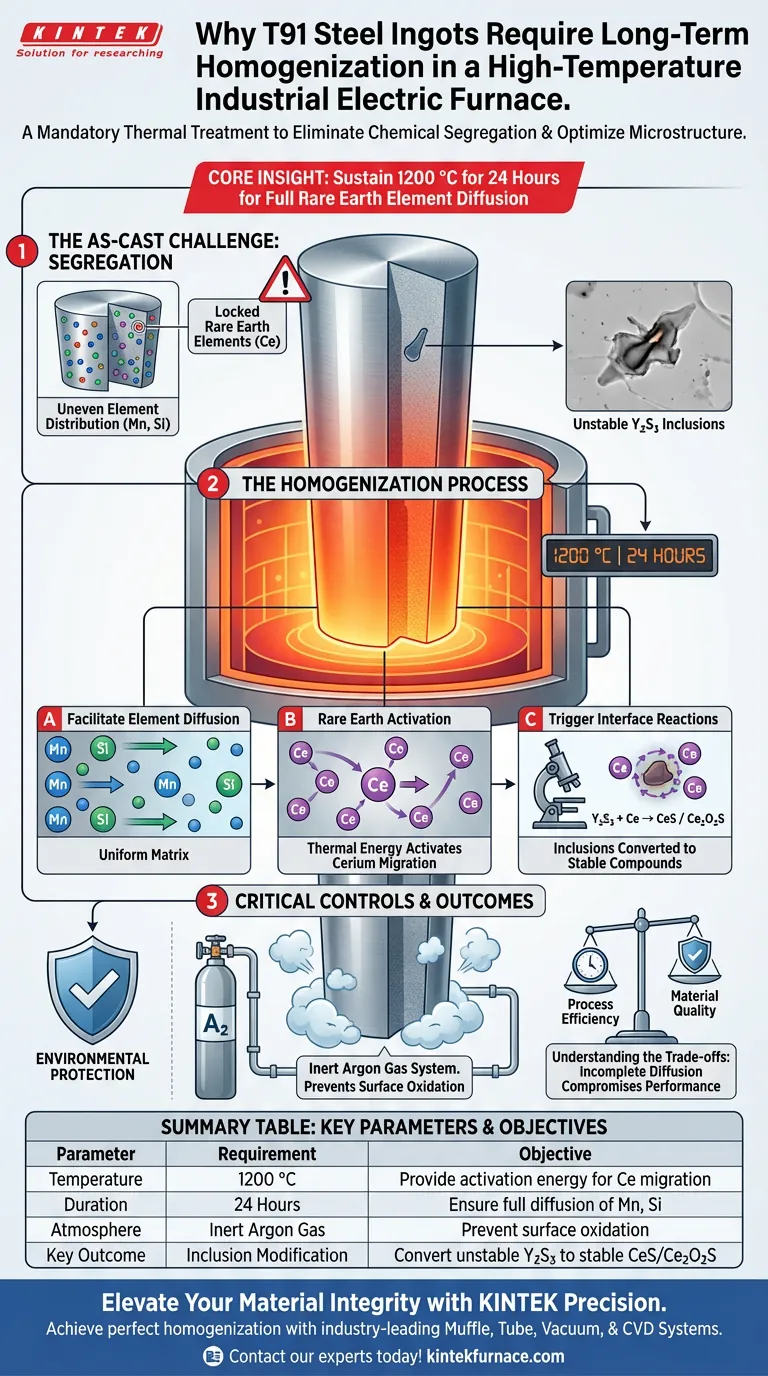

L'omogeneizzazione è un trattamento termico obbligatorio progettato per eliminare la segregazione chimica intrinseca della struttura allo stato fuso dell'acciaio T91. Mantenendo il lingotto a 1200 °C per 24 ore in un forno elettrico industriale, il processo favorisce la completa diffusione degli elementi delle terre rare, in particolare il Cerio (Ce), per modificare e stabilizzare le inclusioni interne dell'acciaio.

Concetto chiave: L'obiettivo primario di questo trattamento termico a lungo termine è innescare specifiche reazioni interfacciali allo stato solido. Utilizza l'energia termica per migrare gli atomi di Cerio, convertendo inclusioni instabili in composti stabili come CeS o Ce2O2S per garantire proprietà uniformi del materiale.

La meccanica della stabilizzazione microstrutturale

Eliminazione della segregazione allo stato fuso

Quando i lingotti d'acciaio vengono fusi, gli elementi chimici spesso si distribuiscono in modo non uniforme, portando alla "segregazione".

L'omogeneizzazione corregge questo problema mantenendo l'acciaio ad alte temperature per un periodo prolungato.

Ciò consente agli elementi di soluto sostituzionali, come Manganese (Mn) e Silicio (Si), di diffondersi dalle aree di alta concentrazione a quelle di bassa concentrazione, risultando in una matrice uniforme.

Facilitazione della diffusione delle terre rare

Per l'acciaio T91 in particolare, il trattamento si concentra sul comportamento degli elementi delle terre rare.

Il protocollo di 1200 °C per 24 ore fornisce l'energia di attivazione necessaria affinché gli atomi di Cerio (Ce) migrino efficacemente attraverso il reticolo.

Senza questa durata e calore sostenuti, gli elementi delle terre rare rimarrebbero bloccati nelle loro posizioni segregate allo stato fuso.

Innesco delle reazioni interfacciali

Il risultato più critico di questa diffusione è la modifica delle inclusioni.

Mentre il Cerio migra verso le interfacce delle inclusioni, innesca una trasformazione chimica.

I composti esistenti, come Y2S3, vengono convertiti in CeS o Ce2O2S. Ciò garantisce che le inclusioni di terre rare siano stabili sia nella morfologia che nella composizione.

Controlli critici del processo

Protezione ambientale

Mantenere l'acciaio a queste temperature comporta un rischio per l'integrità superficiale del lingotto.

Per prevenire un'eccessiva ossidazione superficiale, il forno deve essere dotato di un sistema di protezione con gas inerte, tipicamente utilizzando argon.

Ciò crea una barriera tra l'acciaio e l'ossigeno, preservando il materiale mentre avviene la diffusione interna.

Comprensione dei compromessi

Efficienza del processo vs. Qualità del materiale

Il ciclo di 24 ore a 1200 °C rappresenta un impegno significativo in termini di tempo ed energia.

Ridurre questo ciclo per risparmiare sui costi comporterà una diffusione incompleta, lasciando elementi segregati e inclusioni instabili che compromettono le prestazioni dell'acciaio.

Rischi di precisione della temperatura

La finestra per un'omogeneizzazione efficace è specifica.

Se le temperature scendono al di sotto del valore target, le velocità di diffusione rallentano drasticamente; se salgono troppo senza protezione, il lingotto rischia di fondere o di subire un grave degrado superficiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la qualità dei lingotti d'acciaio T91, è necessario bilanciare i requisiti termici con i controlli ambientali.

- Se la tua priorità principale è l'integrità strutturale interna: Aderisci rigorosamente alla durata di 24 ore a 1200 °C per garantire la completa trasformazione delle inclusioni Y2S3 in composti stabili a base di Ce.

- Se la tua priorità principale è la resa superficiale: Assicurati che il tuo forno utilizzi un robusto sistema a gas inerte di argon per mitigare i rischi di ossidazione intrinseci all'esposizione prolungata ad alte temperature.

L'uniformità nell'acciaio T91 non è un incidente di fusione, ma il risultato di una diffusione precisa ed energivora.

Tabella riassuntiva:

| Parametro di processo | Requisito | Obiettivo |

|---|---|---|

| Temperatura | 1200 °C | Fornire energia di attivazione per la migrazione degli atomi di Ce |

| Durata | 24 ore | Garantire la completa diffusione degli elementi di soluto (Mn, Si) |

| Atmosfera | Gas inerte di argon | Prevenire l'ossidazione superficiale e la perdita di materiale |

| Risultato chiave | Modifica delle inclusioni | Convertire Y2S3 instabile in CeS/Ce2O2S stabile |

Eleva l'integrità del tuo materiale con KINTEK Precision

Ottenere l'omogeneizzazione perfetta dell'acciaio T91 richiede un rigoroso controllo termico e ambienti specializzati. KINTEK fornisce sistemi leader del settore Muffola, Tubo e Vuoto, inclusi sistemi CVD avanzati progettati per la protezione con gas inerte e il riscaldamento preciso a lungo termine.

Che tu abbia bisogno di forni ad alta temperatura personalizzabili per la ricerca e sviluppo o per la produzione su larga scala, le nostre soluzioni supportate da esperti garantiscono che le tue leghe soddisfino i più elevati standard di uniformità strutturale.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare il forno ideale per le tue esigenze specifiche!

Guida Visiva

Riferimenti

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione principale di un forno elettrico da laboratorio nella produzione di ACBP? Garantire un pre-trattamento preciso

- Perché i materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione? | Soluzione KINTEK

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento delle fibre EFB? Ottimizzare la resa e la qualità del biochar

- Perché vengono scelte wafer di c-Si con strutture piramidali per le celle solari a base di MoS2? Aumentare l'efficienza con l'intrappolamento della luce

- Qual è lo scopo di eseguire un trattamento di ricottura a 600 gradi Celsius? Migliorare la stabilità dei film sottili di AZO

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Come l'aggiunta di RhCl3 facilita la sintesi di cristalli di RhSeCl? Sblocca la crescita di cristalli di alta qualità

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se