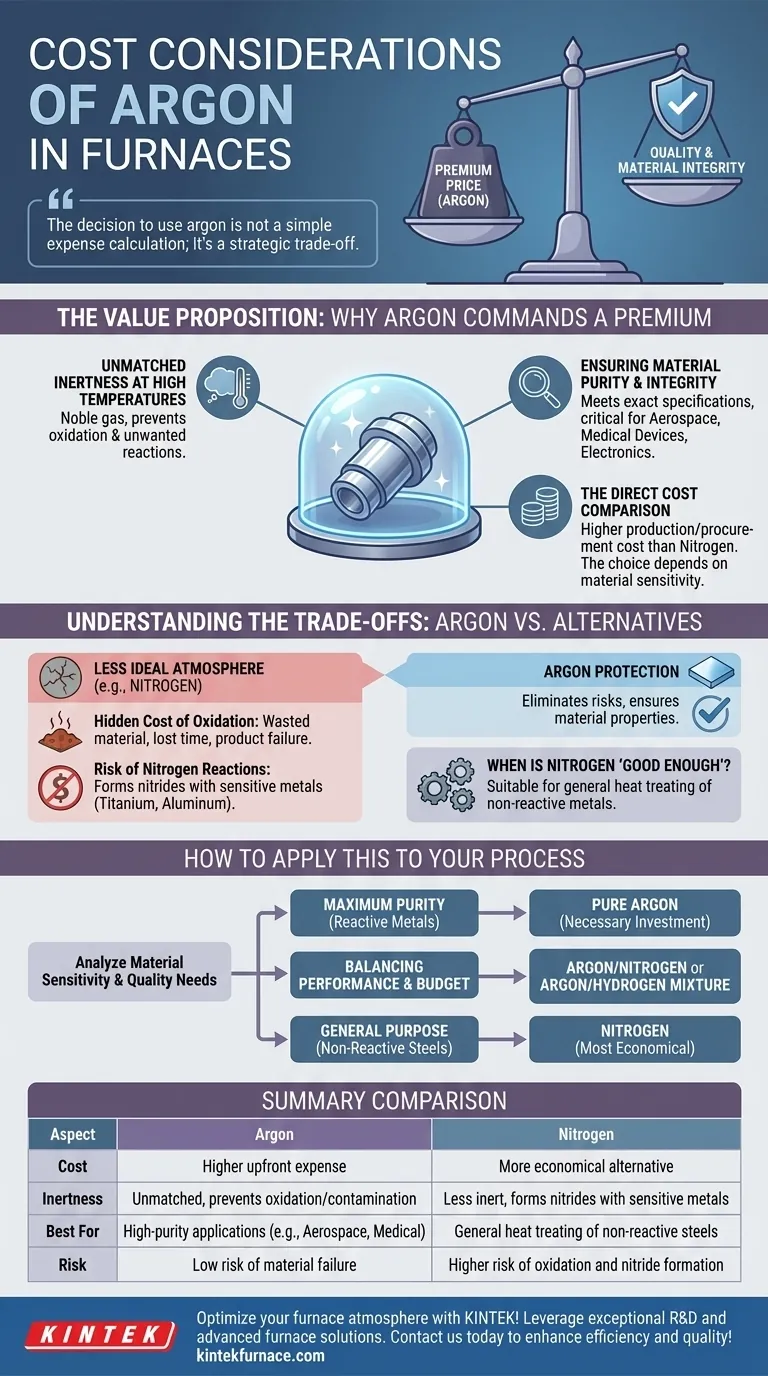

Quando si valutano le atmosfere dei forni, la principale considerazione sui costi per l'argon è il suo prezzo premium rispetto ad alternative come l'azoto. Questa spesa iniziale più elevata è il risultato diretto delle sue proprietà chimiche uniche. Tuttavia, per le applicazioni ad alto rischio in cui l'integrità del materiale non è negoziabile, il costo dell'argon è spesso considerato un investimento nella qualità e una salvaguardia contro i costi molto più elevati associati al guasto o alla contaminazione dei componenti.

La decisione di utilizzare l'argon non è un semplice calcolo di spesa; è un compromesso strategico. Si sta bilanciando il costo diretto più elevato del gas con i costi significativi, e spesso nascosti, a valle di ossidazione, contaminazione del materiale e scarto del prodotto.

La Proposta di Valore: Perché l'Argon Richiede un Premio

Il costo dell'argon è direttamente collegato alle sue prestazioni superiori come atmosfera protettiva in ambienti ad alta temperatura. Comprendere i suoi vantaggi chiarisce perché è spesso la scelta preferita, sebbene più costosa.

Inerzia Insuperabile ad Alte Temperature

L'argon è un gas nobile, il che significa che è quasi completamente non reattivo con altri elementi, anche a temperature estreme. Questa inerzia è la sua proprietà più preziosa nelle applicazioni dei forni.

Crea un ambiente incontaminato che impedisce che reazioni chimiche indesiderate, principalmente l'ossidazione, si verifichino sulla superficie del materiale trattato.

Garantire la Purezza e l'Integrità del Materiale

Impedendo l'ossidazione e altre reazioni, l'argon assicura che il prodotto finale soddisfi le esatte specifiche metallurgiche e chimiche. Ciò è fondamentale in settori come l'aerospaziale, la produzione di dispositivi medici e l'elettronica.

Per queste applicazioni, anche livelli microscopici di contaminazione possono portare a guasti catastrofici dei componenti, rendendo essenziale l'integrità fornita dall'argon.

Il Confronto Diretto dei Costi

Oggettivamente, l'argon è più costoso da produrre e procurarsi rispetto all'azoto. Per le applicazioni in cui i rischi di reazione sono bassi, l'azoto rappresenta un'alternativa più economica. La scelta, quindi, dipende interamente dalla sensibilità del materiale in lavorazione.

Comprendere i Compromessi: Argon vs. Alternative

Scegliere un gas per forno è una decisione di gestione del rischio. Il costo inferiore di un'alternativa come l'azoto deve essere ponderato rispetto al potenziale di reazioni negative con i materiali specifici.

Il "Costo" Nascosto dell'Ossidazione

L'uso di un'atmosfera non ideale può portare all'ossidazione, che degrada la superficie del materiale, compromette la sua integrità strutturale e può causare lo scarto dell'intero lotto.

Il costo del materiale sprecato, del tempo di produzione perso e del potenziale guasto del prodotto sul campo supera quasi sempre il risparmio ottenuto utilizzando un gas più economico.

Il Rischio di Reazioni con l'Azoto

Sebbene spesso considerato inerte, l'azoto può reagire con alcuni metalli ad alte temperature per formare nitruri. Questo è un problema significativo per materiali come titanio, alluminio e alcuni acciai inossidabili.

Questa formazione di nitruri può alterare le proprietà del materiale in modi indesiderati, un rischio che è completamente eliminato utilizzando l'argon chimicamente inattivo.

Quando l'Azoto è "Abbastanza Buono"?

Per il trattamento termico generale di acciai al carbonio comuni e altri metalli non reattivi, l'azoto è una soluzione perfettamente adatta ed economicamente vantaggiosa. Se il processo non comporta materiali sensibili alla formazione di nitruri, il costo aggiuntivo dell'argon non offre alcun beneficio significativo.

Come Applicare Questo al Vostro Processo

La vostra decisione dovrebbe essere guidata da un'analisi chiara della sensibilità del materiale e dei requisiti di qualità del prodotto.

- Se la vostra attenzione principale è la massima purezza del materiale per metalli reattivi (es. titanio, leghe speciali): Il costo dell'argon puro è un investimento necessario per prevenire guasti catastrofici del materiale e garantire la qualità del prodotto.

- Se la vostra attenzione principale è bilanciare prestazioni e budget: Una miscela di gas argon/azoto o argon/idrogeno può fornire una protezione migliorata rispetto all'azoto puro a un costo inferiore rispetto all'argon puro.

- Se la vostra attenzione principale è il trattamento termico per scopi generali di acciai non reattivi: L'azoto è la scelta più economica e tecnicamente valida per la vostra operazione.

In definitiva, la scelta del gas giusto per il forno è una decisione strategica che allinea i costi operativi con i requisiti di qualità.

Tabella Riassuntiva:

| Aspetto | Argon | Azoto |

|---|---|---|

| Costo | Spesa iniziale più elevata | Alternativa più economica |

| Inerzia | Insuperabile, previene ossidazione e contaminazione | Meno inerte, può formare nitruri con metalli sensibili |

| Ideale Per | Applicazioni ad alta purezza (es. aerospaziale, dispositivi medici) | Trattamento termico generale di acciai non reattivi |

| Rischio | Basso rischio di guasto del materiale | Rischio più elevato di ossidazione e formazione di nitruri per materiali sensibili |

Ottimizza l'atmosfera del tuo forno per risultati superiori con KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano soluzioni precise per le vostre esigenze sperimentali uniche. Non lasciare che i costi del gas compromettano l'integrità del tuo materiale: contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore