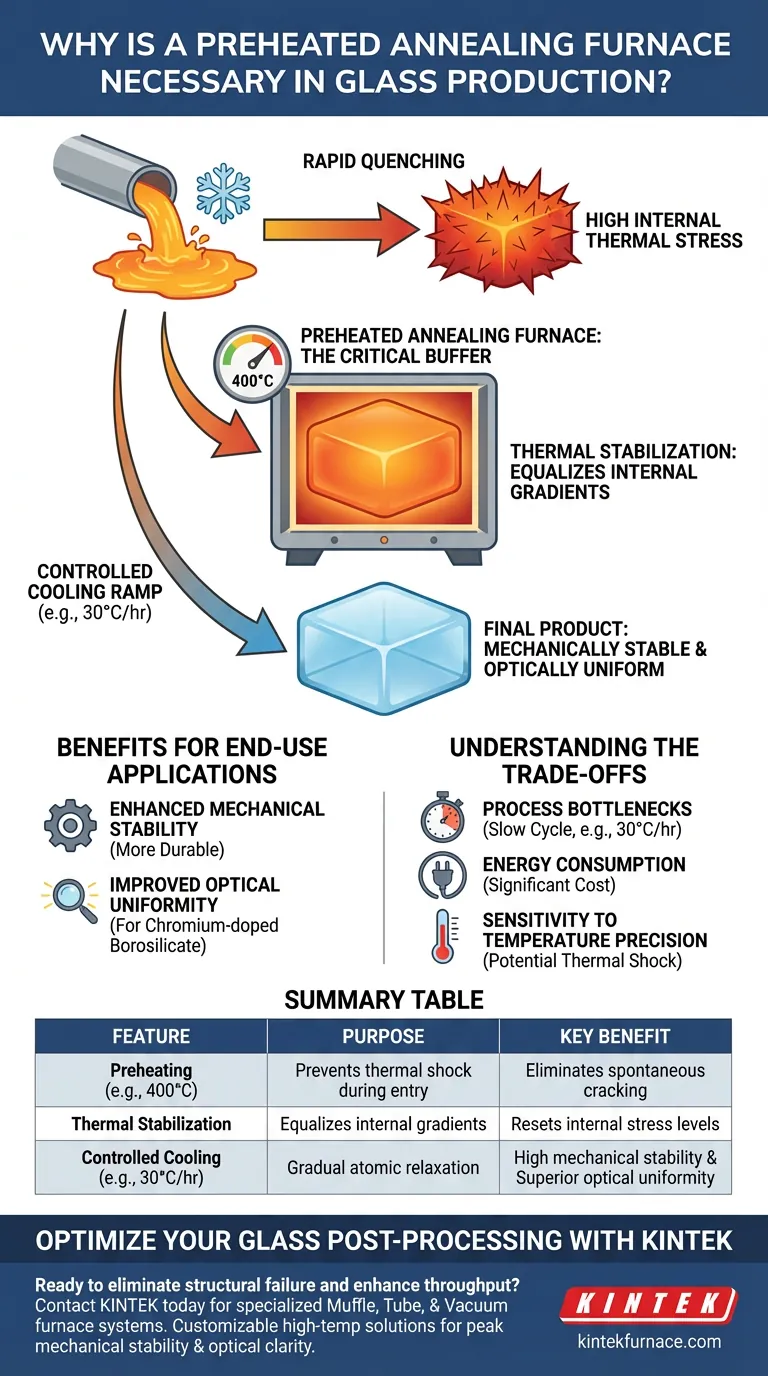

Un forno di ricottura preriscaldato funge da cuscinetto critico contro catastrofici cedimenti strutturali. Nella produzione del vetro, in particolare di materiali come il vetro borosilicato drogato al cromo, la fase di raffreddamento rapido crea significativi stress termici interni. Senza l'ambiente controllato di un forno preriscaldato, il vetro è incline a creparsi spontaneamente se raffreddato direttamente a temperatura ambiente.

Il processo di ricottura funziona come una valvola di sfogo controllata per la tensione interna. Mantenendo una temperatura specifica e raffreddando il materiale a una velocità notevolmente lenta, il forno elimina le tensioni residue per garantire che il vetro sia sia meccanicamente stabile che otticamente uniforme.

La Fisica dello Stress Termico

La Conseguenza del Raffreddamento Rapido

Quando il vetro viene prodotto, spesso subisce un processo di raffreddamento rapido. Sebbene necessario per alcune fasi di formazione, questo cambiamento improvviso accumula pericolosi livelli di stress termico interno.

Il Rischio di Crepe Spontanee

Se a questo materiale stressato viene permesso di raffreddarsi immediatamente a temperatura ambiente, la tensione interna supera la resistenza del materiale. Ciò si traduce in crepe spontanee, rendendo il campione inutile.

La Funzione dello Stato Preriscaldato

Un forno preriscaldato attenua questo shock. Introducendo il vetro in un ambiente già riscaldato a una temperatura target specifica, come 400°C, si previene lo shock termico che si verifica nell'aria ambiente.

La Meccanica del Processo di Ricottura

Stabilizzazione del Materiale

Una volta all'interno del forno preriscaldato, il vetro viene mantenuto a una temperatura stabile. Ciò consente ai gradienti termici all'interno del vetro di livellarsi, "resettando" efficacemente i livelli di stress interni.

L'Importanza del Raffreddamento Lento

La fase più critica è la rampa di raffreddamento. Invece di raffreddarsi naturalmente, il forno abbassa la temperatura a una velocità rigorosamente controllata, come 30°C all'ora.

Rilascio delle Tensioni Residue

Questa graduale riduzione consente alla struttura atomica del vetro di rilassarsi senza formare nuovi punti di stress. Questa discesa controllata è il meccanismo primario per il rilascio delle tensioni interne residue.

Benefici per le Applicazioni Finali

Miglioramento della Stabilità Meccanica

Il vetro che è stato adeguatamente ricotto è significativamente più durevole. Rimuovendo la tensione interna, il materiale raggiunge una maggiore stabilità meccanica, rendendolo meno incline alla frattura durante la manipolazione o l'uso.

Miglioramento dell'Uniformità Ottica

Lo stress influisce su come la luce viaggia attraverso il vetro. Per applicazioni che coinvolgono vetro borosilicato drogato al cromo, la rimozione di questi stress è vitale per ottenere un'elevata uniformità ottica e chiarezza.

Comprensione dei Compromessi

Colli di Bottiglia del Processo

Il processo di ricottura è intrinsecamente lento. Una velocità di raffreddamento di 30°C all'ora significa che un ciclo può richiedere molte ore per essere completato, creando potenzialmente un collo di bottiglia di throughput nella produzione.

Consumo Energetico

Mantenere un forno a 400°C e controllare una lenta rampa di discesa richiede energia significativa. Ciò aumenta il costo operativo della fase di post-lavorazione rispetto al raffreddamento ad aria.

Sensibilità alla Precisione della Temperatura

Il forno deve essere preriscaldato con precisione. Se il differenziale di temperatura tra il vetro raffreddato e il forno è troppo elevato, lo shock termico che il processo mira a prevenire potrebbe verificarsi comunque.

Fare la Scelta Giusta per il Tuo Obiettivo

Sia che tu dia priorità al throughput o all'integrità assoluta del materiale, comprendere il ruolo della ricottura è fondamentale.

- Se la tua priorità principale è la Durabilità Meccanica: Devi aderire rigorosamente al protocollo di raffreddamento lento (ad es. 30°C/ora) per garantire che tutta la tensione interna sia risolta.

- Se la tua priorità principale è la Qualità Ottica: Dai priorità all'uniformità della temperatura del forno per prevenire incoerenze rifrattive causate da stress residui.

Trattando il forno di ricottura non come un accessorio, ma come una componente fondamentale della struttura del vetro, garantisci un prodotto finale affidabile e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Scopo | Beneficio Chiave |

|---|---|---|

| Preriscaldamento (ad es. 400°C) | Previene lo shock termico durante l'ingresso | Elimina le crepe spontanee |

| Stabilizzazione Termica | Livella i gradienti interni | Resetta i livelli di stress interni |

| Raffreddamento Controllato (ad es. 30°C/ora) | Rilassamento atomico graduale | Elevata stabilità meccanica |

| Rimozione dello Stress | Elimina la tensione residua | Uniformità ottica superiore |

Ottimizza la Tua Post-Lavorazione del Vetro con KINTEK

Non lasciare che lo stress termico interno comprometta la qualità del tuo materiale. Supportata da R&S esperti e produzione di precisione, KINTEK offre sistemi specializzati di forni a muffola, a tubo e sottovuoto progettati per gestire i rigorosi requisiti di raffreddamento lento della ricottura del vetro. Sia che tu abbia bisogno di una soluzione standard o di un forno ad alta temperatura personalizzabile per esigenze di laboratorio uniche, la nostra attrezzatura garantisce che il tuo vetro borosilicato drogato al cromo e altri materiali raggiungano la massima stabilità meccanica e chiarezza ottica.

Pronto a eliminare i cedimenti strutturali e migliorare il throughput? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In quali campi viene comunemente applicato il principio dell'atmosfera inerte? Scopri gli usi chiave nel trattamento termico, nell'alimentare e altro ancora

- Quale processo è utile eseguire con un forno a muffola (retort furnace)? Trattamento termico maestro con controllo assoluto dell'atmosfera

- Perché un forno ad alta precisione è essenziale per i film sottili di CZTSSe? Prevenire la decomposizione di fase e l'amorfitizzazione

- Quali caratteristiche di sicurezza sono incluse nel forno a campana per ricottura in atmosfera? Garantire la protezione dell'operatore e delle attrezzature

- Perché è necessaria una fornace ad alta temperatura con flusso di gas controllato per la calcinazione di MCM-41? Ottimizzare la Sintesi

- Quali applicazioni hanno i forni a atmosfera nella produzione di celle solari? Aumentare l'efficienza con una lavorazione termica controllata

- Perché è necessario un forno tubolare ad alta temperatura in atmosfera controllata per la sintesi di Sr2TiO4-NF tramite ammonolisi?

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad atmosfera riducente per Nd:SrLaGaO4? Eliminare i difetti e aumentare la produzione