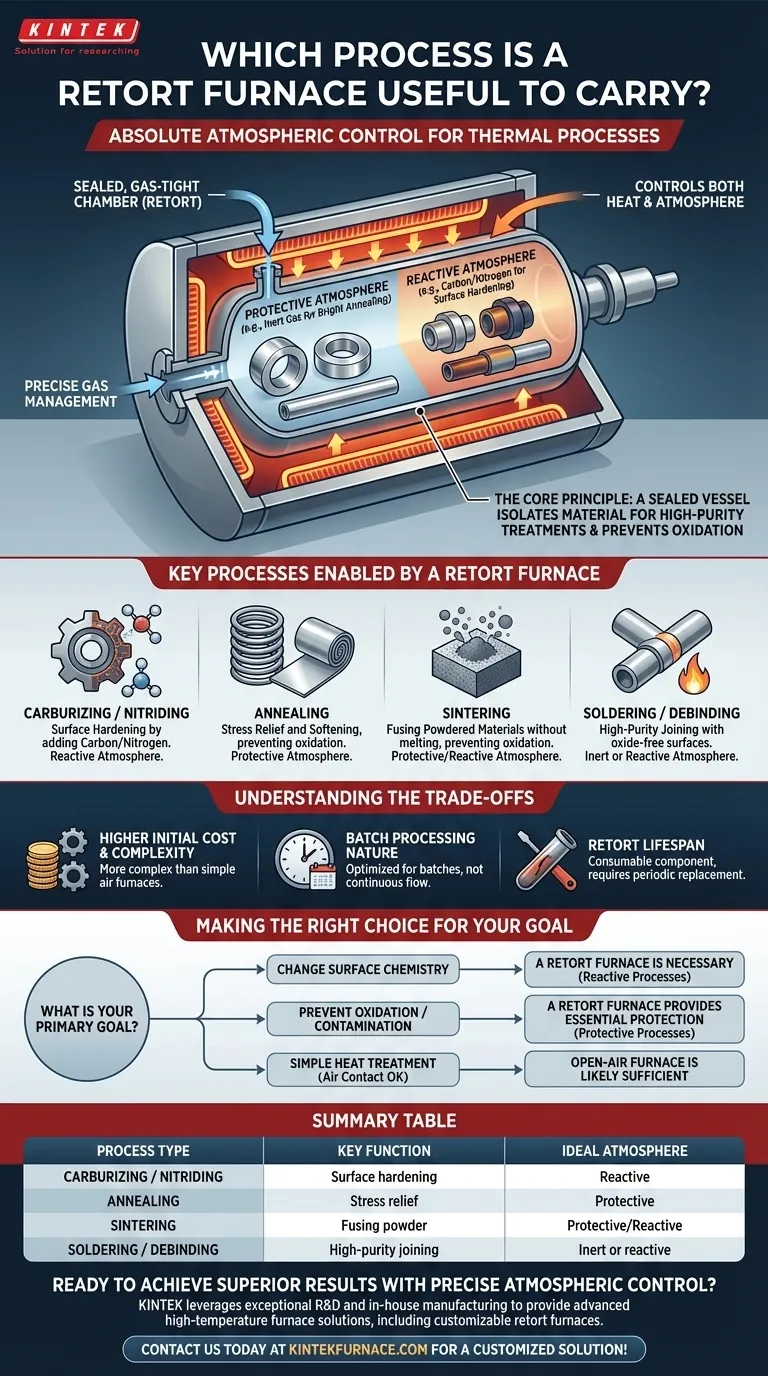

Per dirla chiaramente, il forno a muffola è lo strumento essenziale per qualsiasi processo termico che richieda un controllo assoluto dell'ambiente atmosferico. È costruito appositamente per eseguire processi come la cementazione (carburizing), la nitrurazione (nitriding), la ricottura (annealing) e la sinterizzazione (sintering), dove il materiale deve essere riscaldato in una camera sigillata, o per proteggerlo dall'aria o per esporlo a gas reattivi specifici.

Un forno standard controlla il calore; un forno a muffola controlla sia il calore che l'atmosfera. La sua caratteristica distintiva è un recipiente sigillato—la muffola (retort)—che isola il materiale, consentendo trattamenti di elevata purezza impossibili in un sistema ad aria aperta.

Il Principio Fondamentale: Controllo dell'Atmosfera

La ragione principale per utilizzare un forno a muffola è la sua capacità di creare un'atmosfera altamente specifica e controllata attorno ai pezzi in trattamento. Ciò si ottiene grazie al suo design unico.

La Camera a Muffola Sigillata

Una muffola è un recipiente a tenuta di gas, tipicamente realizzato in metallo, che si trova all'interno del forno. Il materiale da trattare viene posto all'interno di questa camera sigillata, separandolo completamente dagli elementi riscaldanti del forno e dall'aria esterna.

Questo isolamento è il vantaggio chiave del forno. Impedisce reazioni indesiderate, come l'ossidazione, che si verificherebbero altrimenti riscaldando i metalli a temperature elevate in presenza di ossigeno.

Gestione Precisa dei Gas

La muffola sigillata consente l'evacuazione completa dell'aria e l'introduzione di gas specifici. Ciò abilita due tipi fondamentali di processi:

- Atmosfere Protettive: La camera può essere riempita con un gas inerte come l'Argon per prevenire qualsiasi cambiamento chimico sulla superficie del materiale, cruciale per processi come la ricottura brillante (bright annealing).

- Atmosfere Reattive: La camera può essere riempita con un gas reattivo per alterare intenzionalmente la superficie del materiale, come l'introduzione di carbonio per la cementazione o di azoto per la nitrurazione.

Efficienza e Qualità Migliorate

Questo design sigillato porta direttamente a risultati di qualità superiore e a una migliore efficienza. Poiché l'atmosfera è contenuta, il consumo di gas è estremamente basso rispetto ad altri tipi di forni.

Inoltre, l'ambiente sigillato minimizza la contaminazione, garantendo un prodotto finale più pulito e di qualità superiore con proprietà del materiale migliori.

Processi Chiave Abilitati da un Forno a Muffola

La capacità di manipolare l'atmosfera rende un forno a muffola eccezionalmente versatile. Eccelle nelle applicazioni in cui l'ambiente è importante quanto la temperatura.

Indurimento Superficiale (Cementazione e Nitrurazione)

Questi processi aggiungono intenzionalmente elementi alla superficie di un metallo per renderlo più duro. Un forno a muffola fornisce l'ambiente perfetto per contenere i gas ricchi di carbonio o azoto necessari per queste modifiche chimiche superficiali.

Rilascio delle Tensioni e Ammorbidimento (Ricottura)

Quando un metallo viene ricotto per rilasciare le tensioni interne e aumentarne la duttilità, diventa altamente suscettibile all'ossidazione. Un forno a muffola crea un'atmosfera protettiva e priva di ossigeno, assicurando che il pezzo ne esca pulito e privo di scaglie.

Fusione di Materiali in Polvere (Sinterizzazione)

La sinterizzazione comporta il riscaldamento di polveri compattate (metalliche o ceramiche) a una temperatura appena inferiore al loro punto di fusione, causando la fusione delle particelle. Ciò richiede un'atmosfera pulita e controllata per prevenire l'ossidazione, che inibirebbe il corretto legame tra le particelle.

Giunzione ad Alta Purezza (Saldobrasatura e Debinding)

La saldobrasatura o brasatura ad alta resistenza richiede superfici perfettamente pulite e prive di ossido affinché il metallo d'apporto possa aderire. Un forno a muffola fornisce l'atmosfera inerte o reattiva necessaria per preparare e unire i componenti senza contaminazione.

Comprendere i Compromessi

Sebbene potente, un forno a muffola è un'attrezzatura specializzata. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale e Complessità Maggiori

L'inclusione di una muffola sigillata, sistemi di erogazione del gas e pompe per il vuoto rende questi forni più complessi e costosi dei semplici forni ad aria.

Natura del Processo a Lotti

La maggior parte dei design di forni a muffola è ottimizzata per la lavorazione a lotti (batch processing). Sebbene ideali per molte applicazioni, potrebbero non essere altrettanto adatti per linee di produzione ad alto volume e a flusso continuo dove un forno a tunnel potrebbe essere più efficiente.

Durata della Muffola

La muffola stessa è soggetta a cicli termici estremi e a gas di processo potenzialmente corrosivi. È un componente di consumo che richiede ispezioni periodiche e che alla fine dovrà essere sostituito, aumentando il costo operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a muffola si riduce a un'unica domanda: quanto è critico il controllo dell'atmosfera per il risultato del tuo processo?

- Se il tuo obiettivo principale è modificare la chimica superficiale di un pezzo: Un forno a muffola è lo strumento necessario per processi reattivi come la cementazione e la nitrurazione.

- Se il tuo obiettivo principale è prevenire l'ossidazione o la contaminazione: Un forno a muffola fornisce l'atmosfera protettiva essenziale per la ricottura brillante, la sinterizzazione e la brasatura ad alta purezza.

- Se il tuo obiettivo principale è il semplice trattamento termico in cui il contatto con l'aria è accettabile: Un forno ad aria aperta, meno complesso e più economico, è probabilmente sufficiente per le tue esigenze.

In definitiva, un forno a muffola è la soluzione definitiva quando l'integrità dell'ambiente del materiale è importante quanto la temperatura che gli si applica.

Tabella Riassuntiva:

| Tipo di Processo | Funzione Chiave | Atmosfera Ideale |

|---|---|---|

| Cementazione / Nitrurazione | Indurimento superficiale tramite aggiunta di carbonio/azoto | Reattiva (es. gas ricco di carbonio o azoto) |

| Ricottura | Rilascio delle tensioni e ammorbidimento dei metalli | Protettiva (es. Argon inerte per prevenire l'ossidazione) |

| Sinterizzazione | Fusione di materiali in polvere senza fusione | Protettiva/Reattiva (pulita, controllata per prevenire l'ossidazione) |

| Saldobrasatura / Debinding | Giunzione di componenti ad alta purezza | Inerte o reattiva (ambiente privo di ossidi per l'unione) |

Pronto a ottenere risultati superiori con un controllo preciso dell'atmosfera?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze uniche di lavorazione termica. Sia che il tuo obiettivo sia l'indurimento superficiale, la ricottura senza contaminazione o la sinterizzazione ad alta purezza, i nostri forni a muffola—supportati da solide capacità di personalizzazione approfondita—sono progettati per offrire qualità ed efficienza senza pari.

Contattaci oggi stesso per discutere come la nostra esperienza nei forni a Muffle, a Tubo, Rotativi, a Vuoto e con Atmosfera, e nei sistemi CVD/PECVD può ottimizzare le prestazioni del tuo laboratorio.

Contattaci ora per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico