Nella sua essenza, un forno a muffola è un forno specializzato ad alta temperatura progettato per una vasta gamma di processi di laboratorio e industriali. I suoi usi più comuni riguardano l'analisi quantitativa tramite calcinazione, la modifica delle proprietà dei materiali tramite trattamento termico e la produzione di componenti in settori come la ceramica, la metallurgia e la scienza dei materiali.

Il valore fondamentale di un forno a muffola è la sua capacità di fornire un calore estremamente elevato e uniforme isolando il materiale all'interno di una camera (la "muffola"). Ciò impedisce la contaminazione da parte degli elementi riscaldanti, garantendo la purezza e l'integrità del processo.

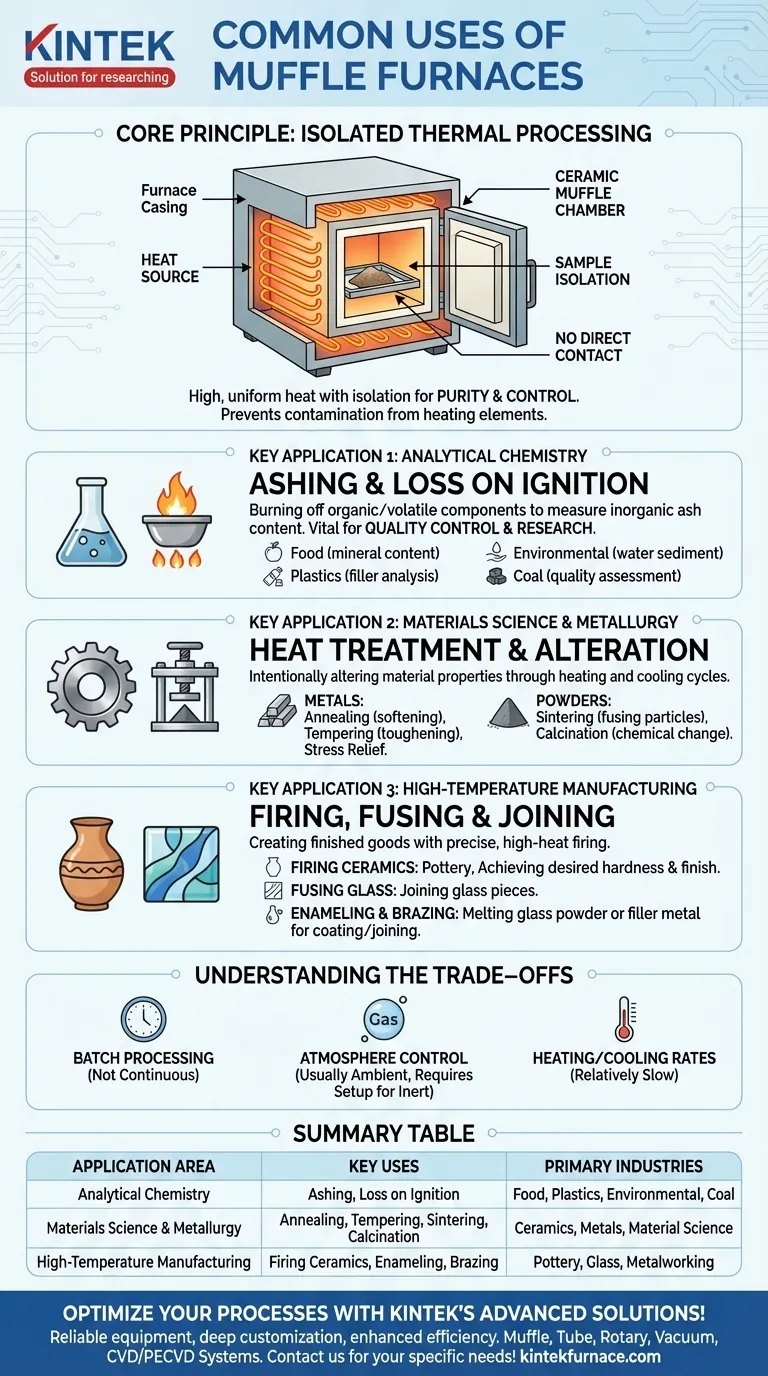

Il Principio Fondamentale: Lavorazione Termica Isolata

Cos'è una "Muffola"?

Un forno a muffola contiene una camera di processo realizzata con un materiale ad alta temperatura e non reattivo, spesso un tipo di ceramica.

Questa camera, la "muffola", viene riscaldata dall'esterno tramite elementi a resistenza elettrica. Il materiale in lavorazione viene posto all'interno della muffola, senza mai entrare in contatto diretto con la fonte di calore stessa.

Perché l'Isolamento è Fondamentale

Questo design è cruciale per due ragioni: purezza e controllo.

Isolando il campione, il forno previene la contaminazione da sottoprodotti del combustibile o da elementi riscaldanti in degradazione. Ciò è essenziale per un'analisi chimica accurata. Consente inoltre un ambiente termico più controllato e uniforme.

Applicazione Chiave 1: Chimica Analitica

Questo è uno degli usi più comuni per un forno a muffola, specialmente negli ambienti di laboratorio. L'obiettivo è misurare la composizione di un materiale bruciando componenti specifici.

Calcinazione (Ashing) e Perdita alla Calcinazione

La calcinazione (Ashing) è un processo in cui un campione viene riscaldato ad alta temperatura per bruciare tutte le sostanze organiche e volatili.

Ciò che rimane è la "cenere" inorganica, non combustibile. Pesando il campione prima e dopo la calcinazione, gli analisti possono determinare con precisione la percentuale di contenuto di cenere. Questo è noto anche come test di Perdita alla Calcinazione (LOI).

Dove Viene Utilizzata

Questa tecnica è vitale per il controllo qualità e la ricerca in numerose industrie, inclusa la determinazione del contenuto minerale degli alimenti, l'analisi dei riempitivi nelle materie plastiche, la misurazione dei sedimenti nei campioni d'acqua o la valutazione della qualità del carbone.

Applicazione Chiave 2: Scienza dei Materiali e Metallurgia

In questo campo, il forno non viene utilizzato per misurare ciò che viene perso, ma per modificare intenzionalmente le proprietà fisiche del materiale stesso attraverso il calore.

Trattamento Termico dei Metalli

Diversi cicli di riscaldamento e raffreddamento possono alterare drasticamente le caratteristiche di un metallo. I processi comuni includono:

- Ricottura (Annealing): Riscaldare e raffreddare lentamente un metallo per ammorbidirlo, alleviare le tensioni interne e migliorarne la lavorabilità.

- Rinvenimento (Tempering): Riscaldare un metallo precedentemente indurito a una temperatura inferiore per ridurne la fragilità e aumentarne la tenacità.

- Rilascio delle Tensioni (Stress Relief): Un trattamento termico a bassa temperatura utilizzato per ridurre le tensioni interne causate da lavorazioni meccaniche, saldature o lavorazioni a freddo.

Sinterizzazione e Calcinazione

La sinterizzazione è il processo di riscaldamento di materiali in polvere a una temperatura appena inferiore al loro punto di fusione. Ciò fa sì che le particelle si fondano, creando un oggetto solido e denso. È un passaggio chiave nella creazione di ceramiche e di alcuni componenti metallici.

La calcinazione implica il riscaldamento di un materiale per eliminare un componente specifico, inducendo un cambiamento chimico. Un esempio classico è il riscaldamento del calcare per produrre calce e rilasciare anidride carbonica.

Applicazione Chiave 3: Produzione ad Alta Temperatura

Oltre all'analisi e alla modifica delle proprietà, i forni a muffola sono utilizzati per creare prodotti finiti che richiedono una cottura ad alta temperatura precisa.

Cottura delle Ceramiche e Fusione del Vetro

Il calore uniforme e controllato di un forno a muffola è perfetto per la cottura di oggetti in terracotta e ceramica. Consente rampe e mantenimenti di temperatura precisi, essenziali per ottenere la durezza, il colore e la finitura desiderati. Viene utilizzato anche per fondere insieme pezzi di vetro.

Smaltatura e Brasatura

La creazione di rivestimenti smaltati su metallo richiede la fusione di polvere di vetro su una superficie, un processo che richiede l'ambiente pulito e ad alto calore di un forno a muffola.

Allo stesso modo, la brasatura e la saldatura utilizzano il forno per fondere un metallo d'apporto, che poi fluisce tra due parti ben accoppiate per unirle.

Comprensione dei Compromessi

Sebbene incredibilmente utili, i forni a muffola presentano limitazioni specifiche da considerare per la vostra applicazione.

Lavorazione a Lotti rispetto al Flusso Continuo

I forni a muffola sono intrinsecamente processori a lotti. Si carica la camera, si esegue il ciclo e si scarica. Non sono progettati per linee di produzione continue su larga scala, dove un forno a tunnel potrebbe essere più appropriato.

Controllo dell'Atmosfera

Un forno a muffola standard opera in atmosfera di aria ambiente. Sebbene ciò sia adatto per la maggior parte delle applicazioni come la calcinazione, alcuni processi metallurgici richiedono un'atmosfera inerte (ad esempio, argon) o reattiva. Ciò richiede un forno specializzato e sigillato con ingressi per gas.

Velocità di Riscaldamento e Raffreddamento

La massa termica della muffola ceramica implica che il riscaldamento e il raffreddamento possono essere relativamente lenti. Per i processi che richiedono cambiamenti di temperatura estremamente rapidi (tempra), il forno viene utilizzato solo per la fase di riscaldamento prima che il materiale venga rimosso e raffreddato separatamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, identifica il tuo obiettivo principale.

- Se il tuo obiettivo principale è determinare la composizione: Utilizzerai il forno per la calcinazione o la Perdita alla Calcinazione per misurare con precisione il contenuto inorganico o non volatile.

- Se il tuo obiettivo principale è alterare lo stato fisico di un materiale: Impiegherai processi di trattamento termico come la ricottura per ammorbidire il metallo o la sinterizzazione per creare una parte densa a partire dalla polvere.

- Se il tuo obiettivo principale è creare un pezzo finito: Il tuo compito sarà cuocere ceramiche, creare un rivestimento smaltato o unire componenti tramite brasatura.

Comprendendo queste funzioni fondamentali, puoi sfruttare il forno a muffola come strumento potente e preciso per l'analisi, la trasformazione dei materiali e la produzione.

Tabella Riassuntiva:

| Area di Applicazione | Usi Principali | Industrie Primarie |

|---|---|---|

| Chimica Analitica | Calcinazione (Ashing), Perdita alla Calcinazione | Alimentare, Plastica, Ambientale, Carbone |

| Scienza dei Materiali e Metallurgia | Ricottura, Rinvenimento, Sinterizzazione, Calcinazione | Ceramica, Metalli, Scienza dei Materiali |

| Produzione ad Alta Temperatura | Cottura Ceramiche, Smaltatura, Brasatura | Terracotta, Vetro, Lavorazione Metalli |

Ottimizza i tuoi processi di laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori apparecchiature affidabili come forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando purezza, controllo ed efficienza. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche in calcinazione, trattamento termico o produzione!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un forno a muffola con controllo preciso della temperatura contribuisce alla slegatura dei corpi verdi di ceramica di allumina?

- Perché i moderni forni a muffola sono considerati efficienti dal punto di vista energetico? Scopri le innovazioni chiave per costi inferiori

- Quale ruolo svolge un forno a muffola ad alta temperatura nella calcinazione di SrMo1−xMnxO4? Ottimizza la tua sintesi.

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pellicola sottile FTO PDA? Ottimizza le tue prestazioni optoelettroniche

- In che modo una fornace a muffola contribuisce all'efficienza energetica? Ottenere risparmi sui costi e riscaldamento preciso

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Per quali tipi di applicazioni vengono comunemente usate le muffole? Usi Essenziali nell'Analisi dei Materiali, Trattamento Termico e Sintesi