In ambito industriale, le fornaci a muffola (o a scatola) sono i cavalli da battaglia della lavorazione termica. Sono utilizzate per una vasta gamma di applicazioni orientate al batch, dal trattamento termico di componenti in acciaio e la cottura di ceramiche avanzate alla prova di nuovi materiali in laboratorio. Il loro design fondamentale—una camera semplice, a caricamento frontale—le rende incredibilmente versatili per la gestione di parti e materiali diversi che richiedono un riscaldamento uniforme in un ciclo controllato.

Una fornace a muffola è meglio intesa come uno strumento generico per la lavorazione in batch. Il suo valore principale risiede nella sua flessibilità nel gestire un'ampia varietà di dimensioni, forme e processi termici, sebbene ciò comporti dei compromessi rispetto a fornaci più specializzate progettate per atmosfere specifiche o produzione continua.

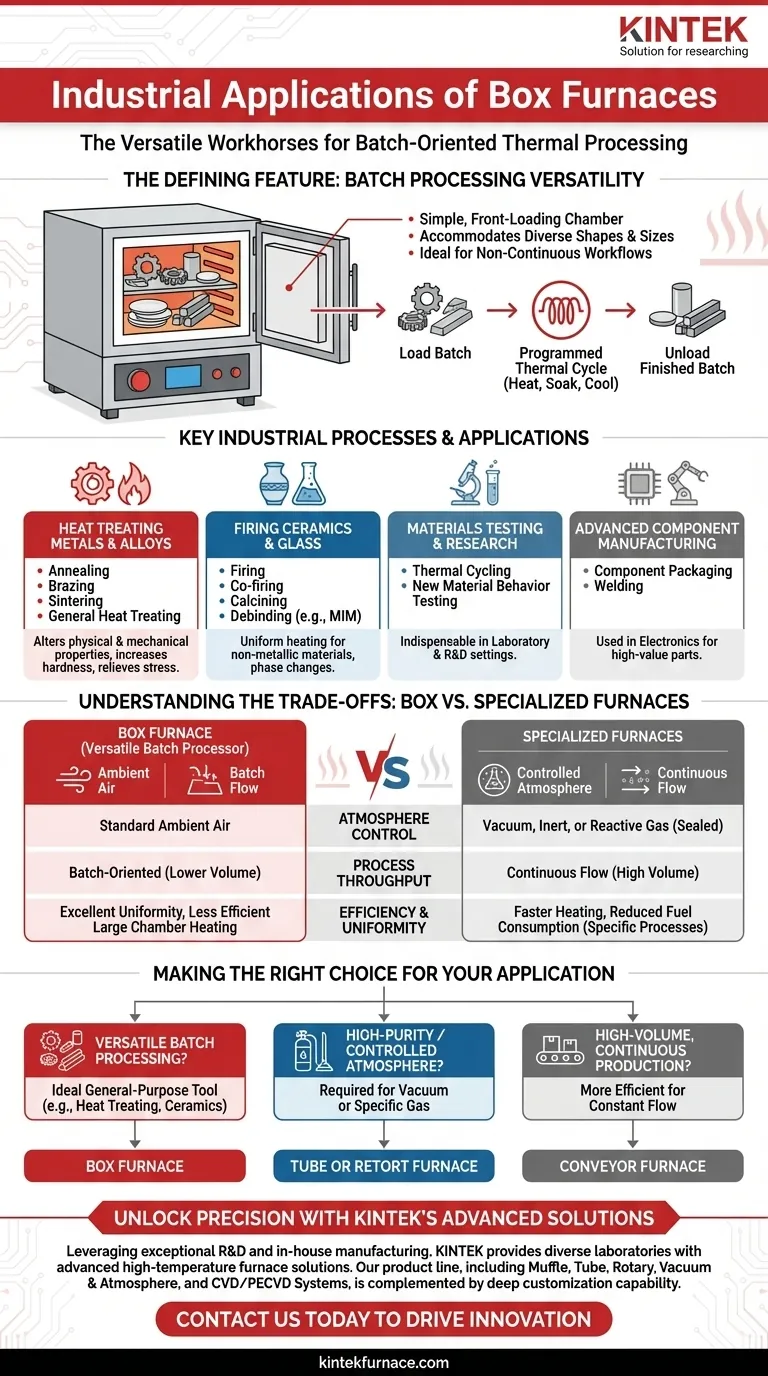

La Caratteristica Distintiva: Versatilità della Lavorazione in Batch

L'utilità di una fornace a muffola deriva direttamente dal suo design semplice. Comprendere questo concetto fondamentale è la chiave per sapere quando e perché usarne una.

Una Camera Semplice e Accessibile

Una fornace a muffola, nota anche come forno a scatola, è costituita da un armadio isolato con uno sportello a caricamento frontale che si apre su un'unica camera contenuta. Questa configurazione semplice è la sua più grande forza.

Consente agli operatori di caricare e scaricare facilmente oggetti di varie dimensioni, da un singolo componente grande a un vassoio di molte piccole parti.

Adattabile a Diverse Forme e Dimensioni

A differenza di una fornace a tubo, che è limitata a campioni più piccoli e uniformi o a flussi continui di materiale, una fornace a muffola può ospitare oggetti ingombranti o di forma irregolare.

Ciò la rende la scelta predefinita per il trattamento termico generale di parti fabbricate, utensili e dispositivi.

Il Flusso di Lavoro Orientato al Batch

La fornace a muffola è progettata per un flusso di lavoro distinto: caricare un lotto di materiali, eseguire un ciclo termico programmato (riscaldamento, mantenimento, raffreddamento) e scaricare il lotto finito.

Questo flusso di lavoro è ideale per molti scenari di produzione, riparazione e ricerca che non richiedono un flusso continuo di materiale.

Principali Processi e Applicazioni Industriali

La versatilità della fornace a muffola significa che supporta un'ampia gamma di processi termici critici in numerosi settori.

Trattamento Termico di Metalli e Leghe

Questa è un'applicazione primaria. Processi come ricottura, brasatura, sinterizzazione e trattamento termico generale vengono eseguiti per alterare le proprietà fisiche e meccaniche dei metalli.

Questi trattamenti possono aumentare la durezza, alleviare le tensioni interne o preparare un materiale per ulteriori fasi di produzione.

Cottura di Ceramiche e Vetro

L'ambiente di riscaldamento uniforme è perfetto per la lavorazione di materiali non metallici. Le fornaci a muffola vengono utilizzate per la cottura e la co-cottura di ceramiche, la calcinazione di polveri per indurre cambiamenti di fase e la lavorazione del vetro.

Sono anche essenziali per i processi di debinding, in cui un materiale legante viene lentamente bruciato da una parte "verde", come nello stampaggio a iniezione di metalli (MIM).

Test e Ricerca sui Materiali

In ambienti di laboratorio e R&S, le fornaci a muffola sono indispensabili per i test sui materiali. Vengono utilizzate per eseguire cicli termici per testare la durabilità o per determinare come si comporta un nuovo materiale a temperature elevate.

Fabbricazione Avanzata di Componenti

Le fornaci a muffola svolgono un ruolo nella produzione di componenti di alto valore. Nell'elettronica, vengono utilizzate per processi come il confezionamento e la saldatura di componenti.

Comprendere i Compromessi: Fornace a Muffola vs. Fornaci Specializzate

Sebbene incredibilmente versatile, una fornace a muffola non è la soluzione ottimale per ogni esigenza di lavorazione termica. Le sue limitazioni definiscono quando è necessaria una fornace più specializzata.

Controllo dell'Atmosfera

Le fornaci a muffola standard operano in aria ambiente. Per i processi che richiedono un'atmosfera specifica—come un vuoto, un gas inerte come l'argon o un gas reattivo—è necessaria una fornace a retort o a tubo. Queste fornaci sono sigillate per prevenire la contaminazione e consentono un controllo preciso dell'atmosfera.

Rendimento del Processo

La natura batch di una fornace a muffola è una limitazione per la produzione ad alto volume. Quando è necessario un flusso continuo di prodotto, una fornace a nastro trasportatore o rotante è molto più efficiente, poiché le parti si muovono attraverso le zone di riscaldamento senza interrompere la linea.

Efficienza e Uniformità del Riscaldamento

Sebbene le moderne fornaci a muffola abbiano un'eccellente uniformità di temperatura, le loro grandi camere possono essere meno efficienti da riscaldare rispetto a fornaci più piccole e specializzate. Una fornace a retort, ad esempio, offre spesso tempi di riscaldamento più rapidi e un consumo di carburante ridotto per processi specifici e ripetibili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della fornace corretta dipende interamente dai requisiti del tuo processo, materiale e volume di produzione.

- Se il tuo obiettivo principale è la lavorazione in batch versatile: La fornace a muffola è il tuo strumento ideale per scopi generali, per la gestione di varie parti e processi come il trattamento termico o la cottura della ceramica.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o atmosfere controllate: Una fornace a tubo o a retort è necessaria per applicazioni che richiedono vuoto o ambienti gassosi specifici.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: Una fornace a nastro trasportatore sarebbe una scelta più efficiente rispetto a una fornace a muffola di tipo batch.

Comprendere la fornace a muffola come un processore batch fondamentale e versatile ti consente di sfruttarne i punti di forza, riconoscendo al contempo quando è necessario uno strumento più specializzato per il lavoro.

Tabella riassuntiva:

| Applicazione | Usi Principali | Settori |

|---|---|---|

| Trattamento Termico | Ricottura, brasatura, sinterizzazione | Manifatturiero, Automotive |

| Ceramiche & Vetro | Cottura, calcinazione, debinding | Elettronica, Aerospaziale |

| Test Materiali | Cicli termici, R&S | Laboratori, Ricerca |

| Fabbricazione Componenti | Confezionamento, saldatura | Elettronica, Alta Tecnologia |

Sblocca Precisione ed Efficienza con le Soluzioni Avanzate per Forni di KINTEK

Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera controllata e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu abbia bisogno di una lavorazione batch versatile o di atmosfere specializzate, offriamo prestazioni affidabili su misura per le tue esigenze.

Contattaci oggi per discutere come i nostri forni possono migliorare le tue applicazioni industriali e guidare l'innovazione nei tuoi progetti. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali