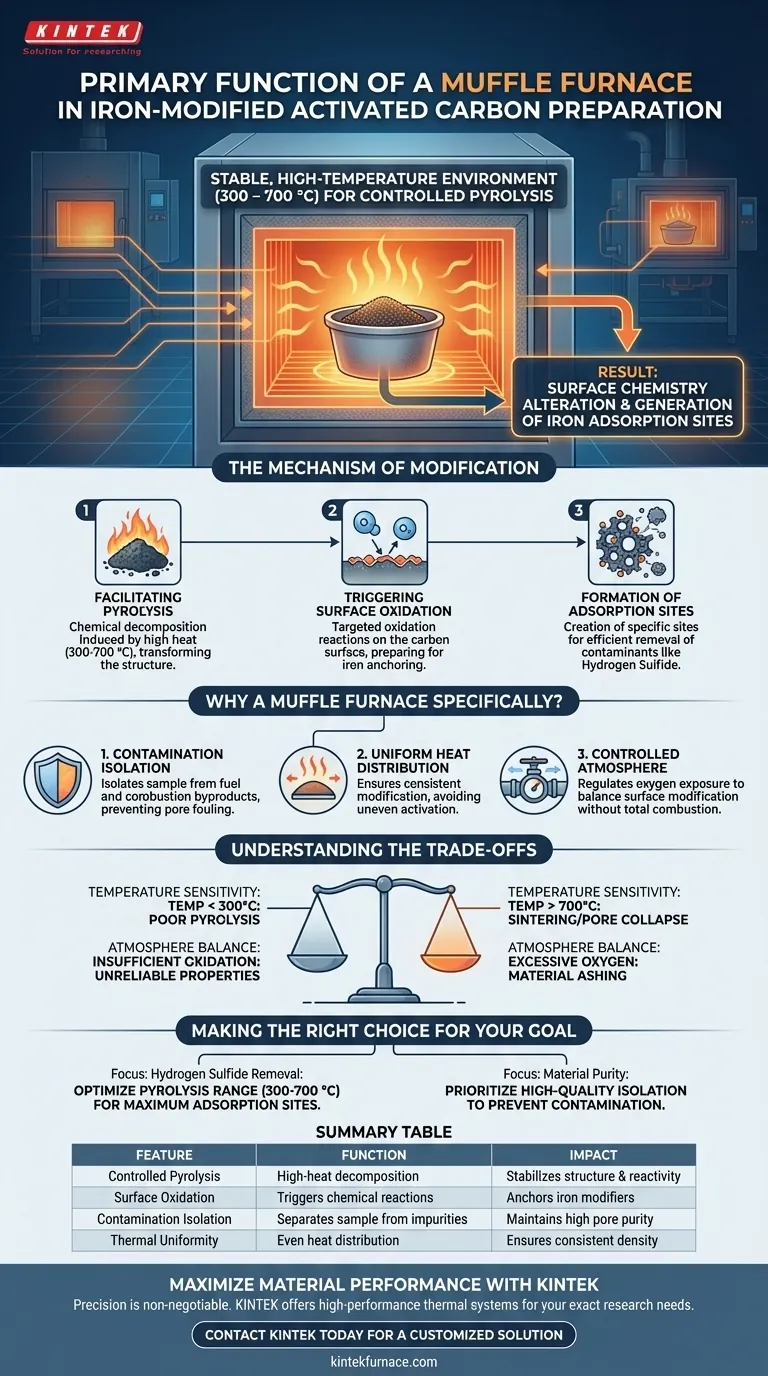

La funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro è fornire un ambiente stabile ad alta temperatura necessario per eseguire una pirolisi controllata. Sottoponendo il materiale a temperature comprese rigorosamente tra 300 e 700 °C, il forno facilita un trattamento termico che altera fondamentalmente la chimica superficiale del carbonio.

Il forno a muffola agisce come una camera di attivazione di precisione. Guida reazioni di ossidazione specifiche che generano siti di adsorbimento del ferro, migliorando direttamente la capacità del materiale di rimuovere contaminanti come l'idrogeno solforato.

Il Meccanismo di Modifica

L'efficacia del carbone attivo modificato con ferro si basa su come il ferro interagisce con la struttura del carbonio. Il forno a muffola lo consente attraverso tre meccanismi specifici.

Facilitare la Pirolisi

Il processo principale che avviene all'interno del forno è la pirolisi. Questa non è una semplice essiccazione; è una decomposizione chimica indotta da un calore elevato.

Il forno deve mantenere un intervallo di temperatura specifico, tipicamente da 300 a 700 °C. Questo apporto di calore è sufficiente per guidare la trasformazione chimica senza distruggere la struttura sottostante del carbonio.

Innescare l'Ossidazione Superficiale

Il trattamento termico all'interno del forno a muffola innesca reazioni di ossidazione mirate sulla superficie del carbone attivo.

Questo passaggio è fondamentale per modificare la natura chimica dell'area superficiale del carbonio. Prepara il substrato per ancorare efficacemente il modificatore di ferro.

Formazione di Siti di Adsorbimento

L'obiettivo finale di questo processo termico è la creazione di siti di adsorbimento del ferro specifici.

Controllando il calore, il forno promuove la formazione di questi siti. Questo cambiamento strutturale migliora significativamente l'efficienza del materiale nella rimozione di inquinanti specifici, in particolare l'idrogeno solforato.

Perché Specificamente un Forno a Muffola?

Sebbene molti dispositivi generino calore, un forno a muffola offre vantaggi meccanici specifici richiesti per questo delicato processo chimico.

Isolamento della Contaminazione

Un forno a muffola si distingue per la sua capacità di isolare il campione dal combustibile e dai sottoprodotti della combustione.

La camera di riscaldamento, spesso chiamata "muffola" o "retorta", garantisce che il carbone attivo interagisca solo con il calore e l'atmosfera controllata, non con impurità come fuliggine o gas di bruciatore che potrebbero contaminare i pori di adsorbimento.

Distribuzione Uniforme del Calore

Il forno utilizza materiali refrattari per circondare il campione, garantendo una distribuzione uniforme del calore.

L'uniformità è vitale. Un riscaldamento non uniforme porterebbe a una modifica incoerente, risultando in un lotto di carbone attivo in cui alcune sezioni sono altamente attive e altre rimangono non modificate.

Atmosfera Controllata

Il design consente la regolazione del flusso d'aria e dell'esposizione all'ossigeno.

Sebbene il processo richieda l'ossidazione superficiale, un'esposizione incontrollata all'ossigeno a queste temperature brucerebbe semplicemente il carbonio in cenere. Il forno a muffola bilancia questo, consentendo la modifica chimica senza combustione totale.

Comprendere i Compromessi

È richiesto un controllo preciso del forno a muffola per evitare di compromettere il materiale.

Sensibilità alla Temperatura

Operare al di fuori della finestra da 300 a 700 °C produce scarsi risultati.

Temperature troppo basse non riusciranno a innescare la pirolisi e la formazione dei siti necessari. Al contrario, un calore eccessivo può causare sinterizzazione (fusione delle particelle) o il collasso della struttura dei pori, riducendo drasticamente l'area superficiale disponibile per l'adsorbimento.

Equilibrio dell'Atmosfera

Esiste un delicato equilibrio tra l'ossidazione necessaria e la combustione distruttiva.

L'aspetto "controllato" dell'ambiente è importante quanto il calore. Un controllo insufficiente può portare a proprietà chimiche incoerenti, rendendo il prodotto finale inaffidabile per le applicazioni di filtrazione industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo processo di trattamento termico, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Rimozione dell'Idrogeno Solforato: Assicurati che il tuo forno sia calibrato nell'intervallo di pirolisi ottimale (300-700 °C) per massimizzare la densità dei siti di adsorbimento del ferro.

- Se il tuo obiettivo principale è la Purezza del Materiale: Dai priorità a un forno a muffola con un'integrità di isolamento (muffola/retorta) di alta qualità per evitare che eventuali sottoprodotti della combustione contaminino i pori del carbonio.

Il forno a muffola non è semplicemente un riscaldatore; è lo strumento che trasforma il carbone attivo da un filtro passivo a un adsorbente chimicamente attivo e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Modifica del Carbonio | Impatto sul Prodotto Finale |

|---|---|---|

| Pirolisi Controllata | Decomposizione chimica ad alto calore (300-700 °C) | Stabilizza la struttura e la reattività del carbonio |

| Ossidazione Superficiale | Innesca reazioni chimiche mirate | Ancora efficacemente i modificatori di ferro |

| Isolamento dalla Contaminazione | Separa i campioni da combustibile/gas di combustione | Mantiene elevata purezza dei pori e area superficiale |

| Uniformità Termica | Distribuzione uniforme del calore attraverso materiali refrattari | Garantisce una densità costante dei siti di adsorbimento |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La precisione è non negoziabile nella preparazione del carbone attivo modificato con ferro. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per fornire l'uniformità termica e il controllo dell'atmosfera esatti richiesti dalla tua ricerca. Sia che tu abbia bisogno di attrezzature di laboratorio standard o di un sistema completamente personalizzabile per esigenze uniche, i nostri forni ad alta temperatura garantiscono che i tuoi processi di pirolisi e ossidazione producano risultati superiori.

Pronto ad aggiornare le tue capacità di laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata

Guida Visiva

Riferimenti

- Mayerlin Edith Acunã Montaño, Alesandro Bail. Performance assessment of activated carbon thermally modified with iron in the desulfurization of biogas in a static batch system supported by headspace gas chromatography. DOI: 10.1186/s40543-024-00432-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo dei forni a muffola nei processi di incenerimento? Calcinazione di precisione per un'accurata analisi dei materiali

- Quali caratteristiche di design migliorano la durabilità e le prestazioni di un forno a muffola? Aumenta l'efficienza del laboratorio con un design robusto

- Cos'è una fornace a muffola e quali sono le sue caratteristiche generali? Scopri il riscaldamento di precisione per i laboratori

- Qual è lo scopo di un forno a muffola nell'analisi microbiologica? Ottenere sterilità assoluta e preparazione precisa del campione

- Cos'è un forno a scatola e quali sono i suoi altri nomi? Scopri i suoi usi e vantaggi chiave

- Perché è necessario un forno commerciale ad alta temperatura per il pretrattamento dei materiali TL? Garantire un dosimetria accurata

- Quali condizioni di processo fornisce un forno a muffola per l'ingegneria inversa dei aerogel? Sblocca la riattivazione dei materiali

- Qual è la funzione di un forno a muffola nella produzione di Cu–Ce/HZSM-5? Ottimizzare le fasi di calcinazione e rigenerazione