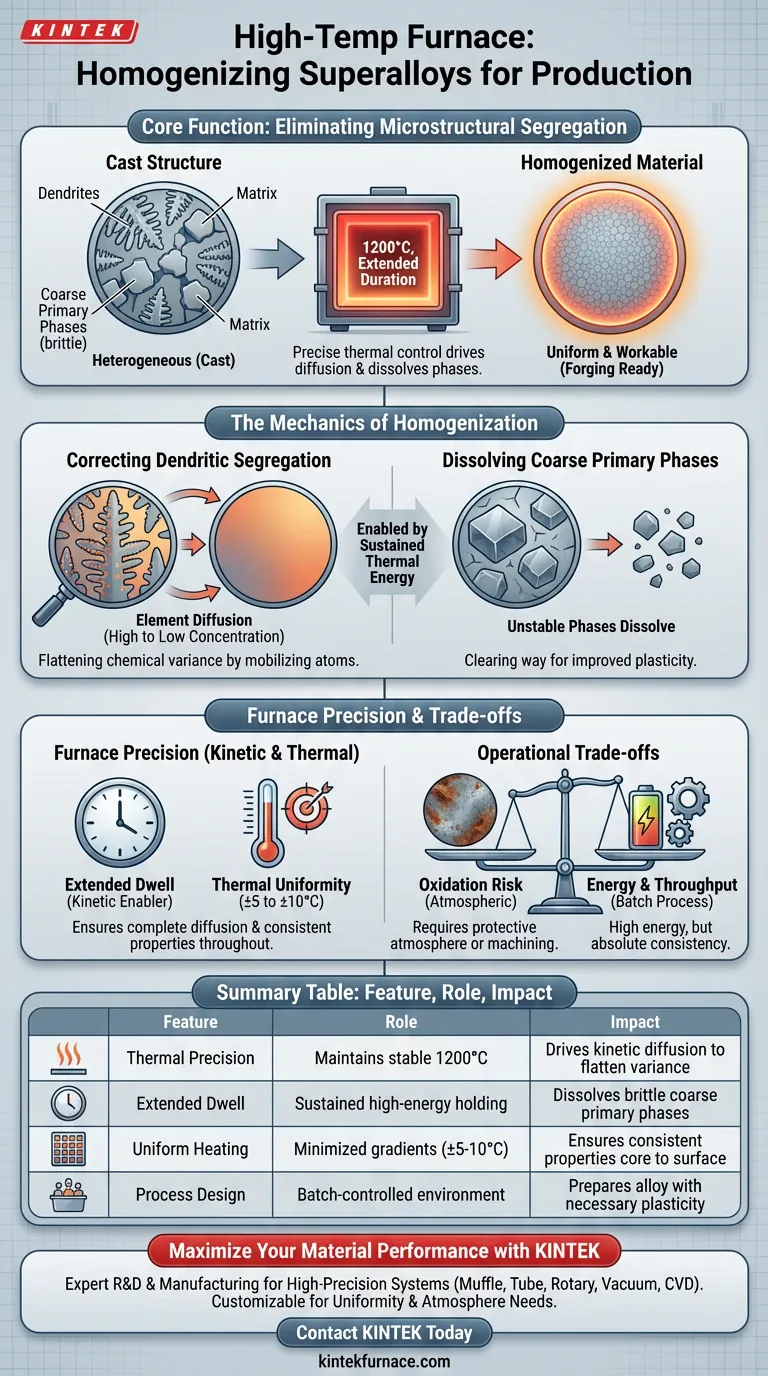

La funzione principale è eliminare la segregazione microstrutturale attraverso un controllo termico preciso. Durante la fase di omogeneizzazione della produzione di superleghe, un forno a resistenza a scatola ad alta temperatura mantiene il materiale a circa 1200°C per un periodo prolungato. Questo ambiente termico sostenuto guida la diffusione degli elementi segregati, sciogliendo le fasi primarie grossolane e correggendo l'irregolarità compositiva per garantire che la lega sia sufficientemente plastica per la successiva forgiatura.

Fornendo un ambiente stabile e ad alta energia, il forno abilita la diffusione cinetica necessaria per trasformare una struttura di fusione eterogenea in un materiale uniforme e lavorabile, in grado di resistere alla deformazione.

La Meccanica dell'Omogeneizzazione

Per comprendere il ruolo del forno, è necessario prima capire il problema che risolve: le naturali incongruenze del processo di fusione.

Correzione della Segregazione Dendritica

Quando le superleghe vengono fuse, solidificano in strutture simili ad alberi chiamate dendriti. Questo rapido raffreddamento crea irregolarità compositive, dove gli elementi di lega sono distribuiti in modo non uniforme tra i bracci dendritici e gli spazi tra di essi.

Il forno a resistenza a scatola fornisce l'energia termica necessaria per mobilizzare questi atomi. Mantenendo la temperatura a 1200°C, il forno forza questi elementi segregati a diffondersi dalle aree di alta concentrazione a quelle di bassa concentrazione, appiattendo efficacemente la varianza chimica.

Scioglimento delle Fasi Primarie Grossolane

La fusione spesso porta alla formazione di fasi primarie grossolane, strutture grandi e fragili che possono creparsi durante la forgiatura.

Il forno mantiene la lega a una temperatura in cui queste fasi diventano instabili. Durante il prolungato periodo di mantenimento, queste strutture grossolane si sciolgono nuovamente nella matrice, aprendo la strada a una microstruttura più uniforme che offre una migliore plasticità.

Il Ruolo della Precisione del Forno

Un forno standard non può ottenere questi risultati; le capacità specifiche del design a scatola a resistenza sono fondamentali per l'esito.

Garanzia delle Condizioni Cinetica

L'omogeneizzazione è un processo dipendente dal tempo governato dalla cinetica. Il forno agisce come un abilitatore cinetico, mantenendo il materiale in una specifica finestra termica (ad esempio, 1200°C) abbastanza a lungo perché gli atomi a lento movimento migrino in modo significativo.

Senza questo tempo di permanenza prolungato, la diffusione sarebbe incompleta, lasciando una segregazione "residua" che compromette le proprietà meccaniche della lega.

Garanzia di Uniformità Termica

Affinché il materiale sia uniforme, la fonte di calore deve essere uniforme. I forni a resistenza a scatola di alta qualità utilizzano disposizioni strategiche degli elementi riscaldanti e ventole di circolazione per minimizzare i gradienti termici.

Questo design raggiunge tipicamente una distribuzione della temperatura entro ±5 a ±10°C. Questa precisione garantisce che il nucleo del pezzo riceva lo stesso trattamento termico della superficie, prevenendo una crescita anomala dei grani o un'omogeneizzazione incompleta.

Comprensione dei Compromessi

Sebbene efficace, il forno a resistenza a scatola ad alta temperatura presenta specifiche considerazioni operative rispetto ad altre tecnologie come i forni a vuoto.

Rischio di Ossidazione

I forni a resistenza a scatola standard operano spesso a pressione atmosferica. A 1200°C, le superleghe sono altamente suscettibili all'ossidazione e alla formazione di scaglie.

A meno che il forno non sia dotato di un sistema specifico di atmosfera protettiva, la superficie del pezzo può degradarsi, richiedendo una lavorazione significativa in seguito per rimuovere lo strato di ossido.

Consumo Energetico vs. Produttività

Mantenere 1200°C per periodi prolungati richiede un notevole apporto energetico.

Il design a "scatola" è spesso un processo a batch. Sebbene ciò consenta un eccellente controllo su un gruppo specifico di pezzi, crea un collo di bottiglia rispetto ai forni continui. Si scambia la velocità di elaborazione per la costanza microstrutturale assoluta richiesta dalle superleghe ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia dell'omogeneizzazione dipende dall'allineamento delle capacità del forno con i requisiti del tuo materiale.

- Se il tuo obiettivo principale è la lavorabilità alla forgiatura: Assicurati che il forno possa mantenere rigorosamente i 1200°C, poiché ciò massimizza la dissoluzione delle fasi fragili che causano crepe durante la deformazione.

- Se il tuo obiettivo principale è la costanza del pezzo: Dai priorità ai forni con ventole di circolazione avanzate e posizionamento degli elementi per garantire lo standard di uniformità di ±5-10°C.

- Se il tuo obiettivo principale è la finitura superficiale: Considera i limiti di un forno a scatola standard per quanto riguarda l'ossidazione e valuta se è necessaria un'alternativa con atmosfera protettiva o sottovuoto.

In definitiva, il forno non è solo un riscaldatore; è uno strumento di precisione utilizzato per riscrivere la storia chimica della lega fusa.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Omogeneizzazione | Impatto sulla Qualità della Superlega |

|---|---|---|

| Precisione Termica | Mantiene un ambiente stabile a 1200°C | Guida la diffusione cinetica per appiattire la varianza chimica |

| Permanenza Prolungata | Mantenimento prolungato ad alta energia | Scioglie le fasi primarie grossolane e fragili |

| Riscaldamento Uniforme | Gradienti minimizzati (±5-10°C) | Garantisce proprietà costanti dal nucleo alla superficie |

| Design del Processo | Ambiente controllato a batch | Prepara la lega con la plasticità necessaria per la forgiatura |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Non lasciare che le incongruenze microstrutturali compromettano le tue superleghe ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD di alta precisione, tutti personalizzabili per soddisfare le tue specifiche esigenze di omogeneizzazione e trattamento termico.

Sia che tu richieda un'uniformità termica assoluta o atmosfere protettive per prevenire l'ossidazione, il nostro team di ingegneri è pronto a progettare il forno ad alta temperatura perfetto per il tuo laboratorio o la tua linea di produzione. Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento uniche!

Guida Visiva

Riferimenti

- Byungil Kang, Young‐Jig Kim. Microstructural Analysis on Grain Boundary of Boron– and Zirconium–Containing Wrought Nickel-Based Superalloys. DOI: 10.3390/cryst14030290

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una fornace di ricottura a bassa temperatura per la produzione di film di catrame di carbone? Raggiungere una stabilizzazione precisa

- Perché la ricottura in un forno a muffola è necessaria per i fotocatalizzatori? Ripristina l'efficienza tramite ossidazione termica

- Come il processo di calcinazione ad alta temperatura in un forno a muffola facilita la trasformazione strutturale di KMnPO4·H2O?

- Come si confrontano i costi delle fornaci a muffola industriali e degli essiccatoi? Comprendi il divario di prezzo e scegli saggiamente

- Cos'è un forno a muffola digitale e quali sono le sue funzioni principali? Ottenere una lavorazione pura ad alta temperatura

- Quali condizioni di reazione fornisce una fornace a muffola per la sintesi di g-C3N5? Ottimizza la produzione del tuo fotocatalizzatore

- Perché utilizzare un forno a muffola per il sol-gel di TiO2? Ottenere un controllo preciso della fase e della purezza

- Quale ruolo svolge una muffola nella lavorazione di campioni di acciaio e suolo per l'estrazione del cobalto? Guida essenziale di laboratorio