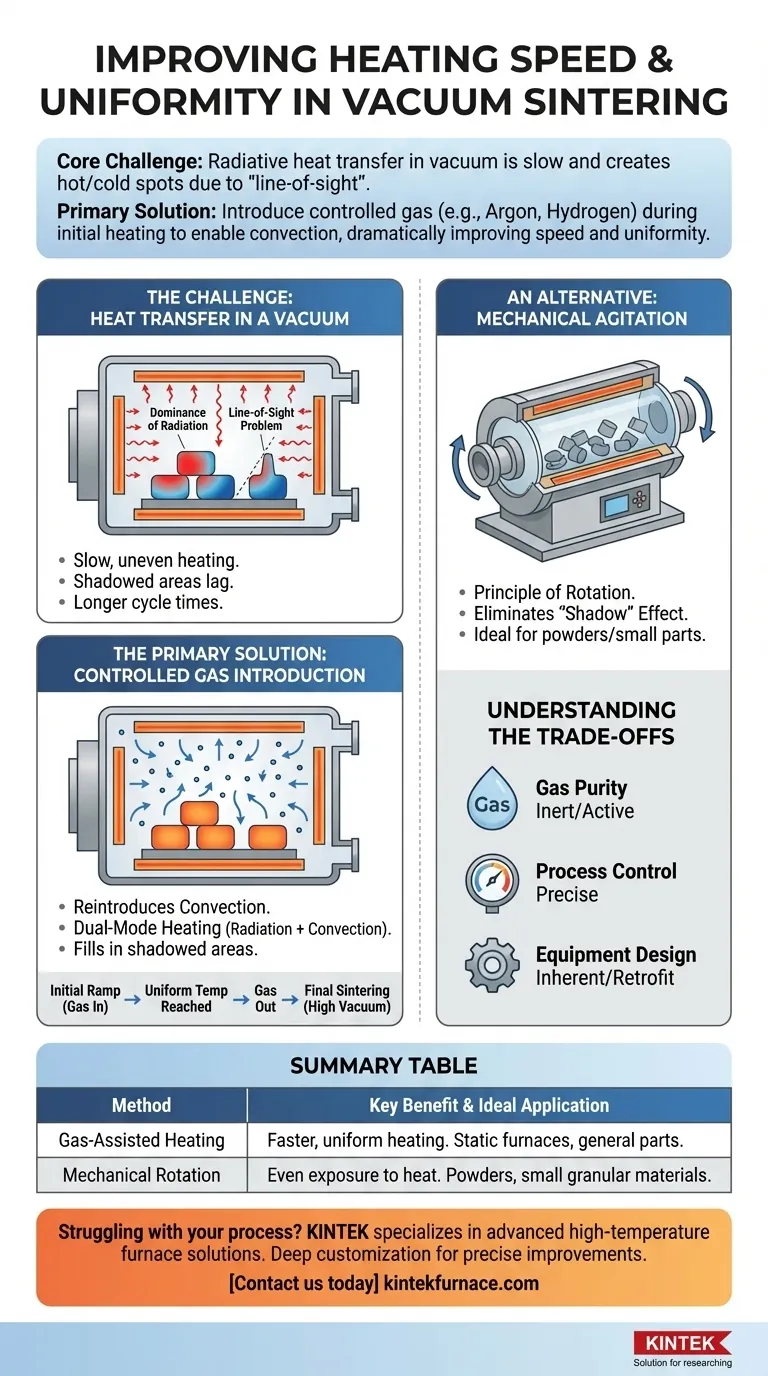

Per migliorare significativamente la velocità di riscaldamento e l'uniformità della temperatura nella sinterizzazione sotto vuoto, il metodo più efficace consiste nell'introdurre una quantità controllata di gas ad alta purezza, come argon o idrogeno, durante la fase iniziale di riscaldamento. Questa tecnica, spesso chiamata "riscaldamento assistito da gas" o riscaldamento a pressione parziale, reintroduce la convezione nel forno, superando i limiti intrinseci del trasferimento di calore in un vuoto puro. Per alcuni tipi di forno, la rotazione meccanica del tubo del forno svolge uno scopo simile assicurando che tutte le superfici del materiale siano riscaldate uniformemente.

La sfida principale del riscaldamento sotto vuoto è la sua totale dipendenza dal trasferimento di calore radiante, che è lento e crea punti caldi e freddi. Aggiungendo temporaneamente un gas, si abilita il trasferimento di calore convettivo, che trasporta efficacemente il calore a tutte le superfici dei pezzi, aumentando drasticamente sia la velocità di riscaldamento che l'uniformità della temperatura.

La Sfida Fondamentale: Il Trasferimento di Calore Sotto Vuoto

Per risolvere questo problema, devi prima capire perché si verifica. Un forno sottovuoto riscalda in modo diverso rispetto a un forno a pressione atmosferica standard, e questa differenza è la radice del problema.

Il Dominio della Radiazione

In un vuoto spinto, non ci sono praticamente molecole di gas per trasferire il calore. Pertanto, il calore può viaggiare dagli elementi riscaldanti ai tuoi pezzi solo tramite radiazione termica.

Il Problema della "Linea di Vista"

Il riscaldamento radiante è un processo di "linea di vista". Le superfici direttamente rivolte verso gli elementi riscaldanti si scaldano rapidamente, mentre le superfici che sono schermate o in "ombra" rispetto ad altri pezzi si riscaldano molto più lentamente. Questo crea significative differenze di temperatura su un singolo pezzo e su tutto il carico.

La Conseguenza: Riscaldamento Lento e Non Uniforme

Questa dipendenza dalla sola radiazione è il motivo per cui il riscaldamento è spesso lento e non uniforme. Il processo è limitato dalla velocità con cui le aree in ombra riescono a recuperare, il che dipende dalla conduzione del calore attraverso il materiale stesso. Ciò si traduce in cicli più lunghi e proprietà del materiale incoerenti.

La Soluzione Principale: Introduzione Controllata del Gas

L'introduzione di un gas è una modifica del processo semplice ma potente che affronta direttamente la fisica del problema.

Reintrodurre la Convezione

Quando si riempie nuovamente il forno con una piccola quantità di gas inerte (es. argon) fino a una pressione parziale, si riabilita la convezione. Le molecole di gas si riscaldano a contatto con gli elementi, circolano attraverso la camera e trasferiscono quel calore a tutte le superfici dei tuoi pezzi.

Un Sistema di Riscaldamento a Doppia Modalità

Questo crea un sistema a doppia modalità altamente efficiente. Si ha ancora la potenza della radiazione, ma essa è ora aumentata dalla convezione, che riempie le lacune e riscalda le aree "in ombra" che la radiazione non può raggiungere.

Implementazione del Processo

Questa tecnica viene tipicamente utilizzata solo durante la rampa iniziale di aumento della temperatura. Una volta che i pezzi hanno raggiunto una temperatura uniforme vicino al punto di sinterizzazione, il gas viene evacuato per ristabilire il vuoto spinto richiesto per la fase finale di sinterizzazione.

Un'Alternativa: L'Agitazione Meccanica

Per applicazioni specifiche, il design del forno stesso può risolvere il problema dell'uniformità.

Il Principio della Rotazione

In un forno a tubo rotante, l'intero tubo del forno viene fatto ruotare lentamente da un motore. Questo è più comune quando si sinterizzano polveri o materiali piccoli e granulari.

Eliminare l'Effetto "Ombra"

Facendo continuamente ruotare il materiale, la rotazione assicura che tutte le particelle siano esposte uniformemente alla fonte di calore radiante nel tempo. Questa azione meccanica impedisce direttamente il surriscaldamento locale e assicura un prodotto finale altamente uniforme.

Comprendere i Compromessi

Sebbene efficaci, questi metodi presentano considerazioni che devono essere gestite per un'implementazione di successo.

Purezza e Reattività del Gas

Il gas che si introduce deve essere ad alta purezza per prevenire contaminazioni o reazioni chimiche indesiderate. I gas inerti come l'argon sono usati per evitare reazioni, mentre i gas attivi come l'idrogeno possono essere usati intenzionalmente come agente riducente per pulire le superfici dei pezzi.

Controllo del Processo

L'implementazione del riscaldamento assistito da gas richiede un sistema di forno capace di un controllo preciso della pressione. È necessario essere in grado di introdurre una pressione parziale specifica e poi evacuarla in modo efficiente nel momento giusto del ciclo.

Design dell'Attrezzatura

La rotazione meccanica è una caratteristica intrinseca del forno. Non può essere adattata a un forno statico standard ed è più adatta a materiali che possono essere fatti ruotare senza subire danni.

Applicare la Tecnica Giusta per il Tuo Obiettivo

La scelta del metodo dipende dalle tue attrezzature e dai problemi specifici che stai affrontando.

- Se il tuo obiettivo principale è migliorare un forno statico esistente: La soluzione più pratica è implementare un riempimento di gas a pressione parziale durante la rampa di riscaldamento iniziale per migliorare la convezione.

- Se il tuo obiettivo principale è progettare un nuovo processo per polveri o pezzi piccoli: Un forno a tubo rotante è una scelta eccellente che fornisce un'uniformità di temperatura intrinseca attraverso mezzi meccanici.

Comprendendo che la sfida principale è superare i limiti del trasferimento di calore radiante, puoi controllare con fiducia il tuo processo per ottenere risultati più rapidi e uniformi.

Tabella Riassuntiva:

| Metodo | Vantaggio Chiave | Applicazione Ideale |

|---|---|---|

| Riscaldamento Assistito da Gas | Migliora la convezione per un riscaldamento più rapido e uniforme | Forni statici, pezzi generici |

| Rotazione Meccanica | Assicura un'esposizione uniforme alle fonti di calore | Polveri, materiali piccoli e granulari |

Stai riscontrando problemi di riscaldamento lento o non uniforme nella tua sinterizzazione sotto vuoto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, adattate alle tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono miglioramenti precisi nella velocità di riscaldamento e nell'uniformità della temperatura per il tuo laboratorio. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo di sinterizzazione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori