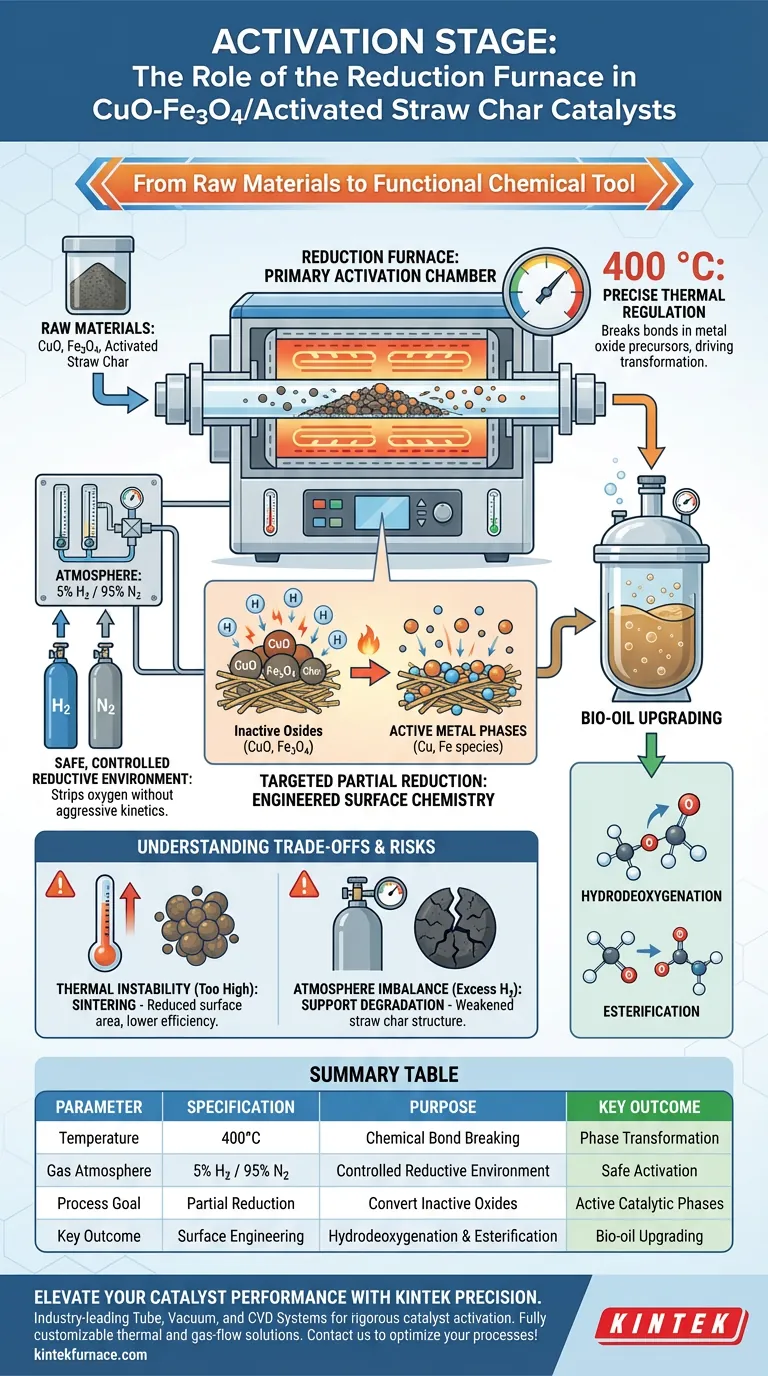

Il forno a riduzione funge da camera di attivazione primaria per i catalizzatori CuO-Fe3O4/Carbone di paglia attivato, colmando il divario tra materie prime e uno strumento chimico funzionale.

Fornisce un ambiente rigorosamente controllato, mantenendo tipicamente 400°C con un flusso costante di miscela di idrogeno e azoto (solitamente 5% H2), per facilitare la riduzione parziale dei precursori ossidi metallici. Questo trattamento termico e chimico converte gli ossidi inattivi in fasi metalliche attive, sbloccando le specifiche proprietà catalitiche richieste per il miglioramento del bio-olio.

Sottoponendo il catalizzatore a un'atmosfera riducente ad alta temperatura precisa, il forno ingegnerizza la chimica superficiale necessaria per reazioni critiche come l'idrodeossigenazione e l'esterificazione in ambienti di etanolo supercritico.

La Meccanica dell'Attivazione del Catalizzatore

Creazione dell'Atmosfera Riducente

Il forno è responsabile del mantenimento di un'atmosfera stabile e fluente di gas misti, specificamente idrogeno e azoto.

L'indicazione di riferimento primaria indica una concentrazione tipica del 5% di idrogeno (H2). Questo rapporto specifico è fondamentale perché fornisce l'agente riducente (idrogeno) necessario per rimuovere gli atomi di ossigeno dai precursori metallici senza i rischi per la sicurezza o le cinetiche di reazione aggressive associate all'idrogeno puro.

Regolazione Termica Precisa

Il controllo della temperatura è il motore del processo di attivazione. Il forno deve mantenere una temperatura costante di 400°C.

A questo specifico plateau termico, l'energia è sufficiente per rompere i legami chimici nei precursori ossidi metallici caricati sul carbone di paglia. Ciò guida la trasformazione da uno stato ossidato statico a una fase chimicamente attiva in grado di facilitare le reazioni.

Riduzione Parziale Mirata

L'obiettivo di questa operazione del forno è la riduzione parziale, non necessariamente la metallizzazione completa.

Controllando il tempo di esposizione e la temperatura, il forno assicura che gli ossidi metallici (CuO e Fe3O4) siano modificati quanto basta per formare fasi metalliche attive. Questa specifica struttura superficiale è ciò che consente al catalizzatore di eseguire l'idrodeossigenazione (rimozione dell'ossigeno) e l'esterificazione (formazione di esteri), che sono essenziali per migliorare la qualità del bio-olio.

Comprensione dei Compromessi

Il Rischio di Instabilità Termica

Mentre l'obiettivo è 400°C, deviazioni nella velocità di riscaldamento o nella temperatura di mantenimento del forno possono compromettere il catalizzatore.

Se le temperature salgono troppo (calore elevato istantaneo), c'è il rischio di sinterizzazione, in cui le particelle metalliche attive si aggregano. Ciò riduce l'area superficiale e uccide efficacemente l'efficienza del catalizzatore prima ancora che venga utilizzato.

Equilibrio dell'Atmosfera

L'equilibrio dell'idrogeno è un delicato compromesso tra reattività e integrità strutturale.

Un flusso di idrogeno insufficiente porta a un'attivazione incompleta, lasciando il catalizzatore incapace di eseguire il miglioramento del bio-olio. Al contrario, un'atmosfera riducente incontrollata potrebbe potenzialmente degradare il supporto di carbone di paglia attivato, indebolendo la struttura fisica che trattiene le particelle metalliche in posizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che il tuo catalizzatore CuO-Fe3O4/Carbone di paglia attivato funzioni efficacemente in ambienti di etanolo supercritico, considera quanto segue:

- Se il tuo obiettivo principale è l'Attività Catalitica: Dai priorità alla precisione del mantenimento della temperatura a 400°C; le deviazioni qui altereranno direttamente la capacità di idrodeossigenazione.

- Se il tuo obiettivo principale è la Sicurezza e la Stabilità: Monitora rigorosamente la miscela di gas 5% H2/N2 per garantire una riduzione parziale controllata senza danneggiare il supporto di carbone di paglia.

Il successo dipende dall'uso del forno a riduzione non solo come riscaldatore, ma come strumento di precisione per ingegnerizzare specifici siti attivi sulla superficie del catalizzatore.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 400°C | Facilita la rottura dei legami chimici per la trasformazione di fase |

| Atmosfera Gassosa | 5% H2 / 95% N2 | Fornisce un ambiente riducente sicuro e controllato |

| Obiettivo del Processo | Riduzione Parziale | Converte gli ossidi inattivi in fasi catalitiche attive |

| Risultato Chiave | Ingegneria Superficiale | Abilita le capacità di idrodeossigenazione ed esterificazione |

Migliora le Prestazioni del Tuo Catalizzatore con la Precisione KINTEK

Non lasciare che l'instabilità termica o le atmosfere incoerenti compromettano l'efficienza del tuo catalizzatore. KINTEK fornisce sistemi Tube, Vacuum e CVD leader del settore, progettati per le rigorose esigenze di attivazione dei catalizzatori e ricerca chimica.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di plateau termico e flusso di gas. Sia che tu stia eseguendo il miglioramento del bio-olio o la sintesi di materiali complessi, KINTEK garantisce un riscaldamento uniforme e un controllo di precisione ogni volta.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Alhassan Ibrahim, El Barbary Hassan. Catalytic Upgrading of Rice Straw Bio-Oil via Esterification in Supercritical Ethanol over Bimetallic Catalyst Supported on Rice Straw Biochar. DOI: 10.3390/en17020407

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Quali sono i requisiti ambientali per la sinterizzazione sottovuoto? Ottenere densità e purezza del materiale superiori

- Quali sono le principali differenze tra camere a vuoto e forni a vuoto? Scegli lo strumento giusto per il tuo laboratorio

- Quali vantaggi offre la tempra sottovuoto? Ottieni un trattamento termico superiore e senza distorsioni

- Qual è la funzione del cristallizzatore in un forno a sublimazione sotto vuoto? Padroneggiare la temperatura per il magnesio ad alta purezza

- Qual è il ruolo della pressione esterna di 50 MPa applicata durante l'SPS per Ti64? Ottimizzare Densità e Dimensione dei Grani

- Come i moderni forni a vuoto per il trattamento termico garantiscono una lavorazione accurata? Ottieni risultati perfetti con un controllo di precisione

- Come una fornace di brasatura sottovuoto migliora l'invecchiamento del 17-4PH? Microstruttura di precisione e integrità superficiale superiore